المواصفات الفنية الرئيسية للألياف فائقة الدقة كربونات الكالسيوميؤثر حجم الجسيمات، ومساحة السطح النوعية، وشكل البلورة، وامتصاص الزيت بشكل مباشر على أداء تطبيقها. ورغم أهمية المؤشرات الأخرى، إلا أن تحقيقها صناعيًا سهل نسبيًا. أما بالنسبة للمنتجات المتخصصة، فتختلف التطبيقات التي تُولي أهمية متفاوتة لمؤشرات مختلفة وتتطلب متطلبات مختلفة.

حجم الجسيمات والمساحة السطحية النوعية

المتطلب الأساسي للمواد فائقة الدقة كربونات الكالسيوم يجب أن يتراوح متوسط حجم جسيماتها الأولية بين 0.02 و0.1 ميكرومتر. وهذا هو أساس سمة "فائقة الدقة". ومع ذلك، فإن تحقيق ذلك لا يُنجز سوى نصف المهمة. فإذا كانت تقنيات المعالجة السطحية والتشتيت غير كافية، ستتجمع الجسيمات الأولية لتُشكّل جسيمات ثانوية كبيرة، قد يصل حجمها إلى مئات النانومترات.

لذلك، فإن التقييم العلمي والشامل لدقة UCC وشكل البلورة وحالة التشتت يتطلب الاستخدام المشترك لمراقبة المجهر الإلكتروني النافذ (TEM) وقياس مساحة السطح المحددة.

لمنع تكتل الجسيمات الثانوية بشكل فعال، يخضع كربونات الكالسيوم فائقة الدقة عادةً لعملية تعديل السطح العلاج. هذه العملية ضرورية ليس فقط لتحسين نشاط UCC ولكن أيضًا لمنع تكوين التجمعات الجزيئية الثانوية.

يعتمد إنتاج كربونات الكالسيوم فائقة الدقة بشكل كبير على طحن دقيقتُستخدم معدات متطورة، مثل مطاحن النفث أو مطاحن الكرات عالية الطاقة، لتحقيق حجم الجسيمات المطلوب. تستخدم مطاحن النفث تدفق هواء عالي السرعة لتصادم الجسيمات، مما يضمن توزيعًا متساويًا لحجم الجسيمات ونقاءً عاليًا. توفر مطاحن الكرات عالية الطاقة طحنًا ميكانيكيًا مكثفًا لتكرير الجسيمات. تتطلب كلتا الطريقتين تحكمًا دقيقًا لتجنب الإفراط في الطحن الذي قد يُغير البنية البلورية أو يُدخل شوائب.

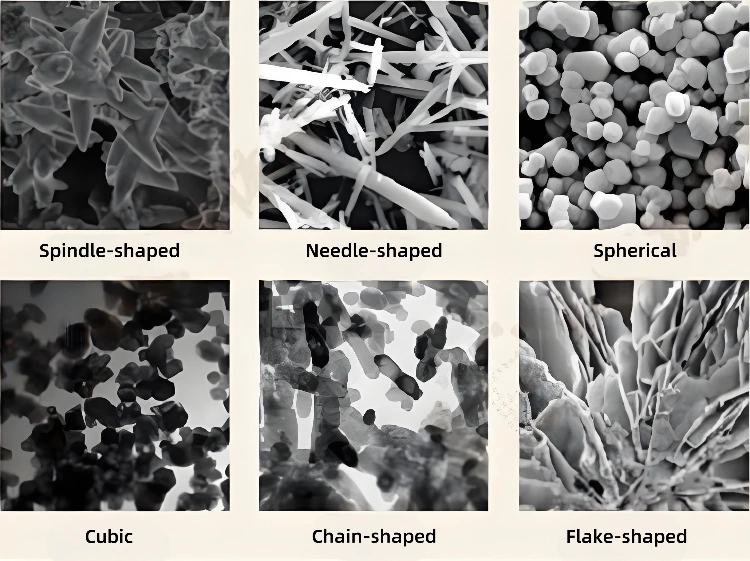

مورفولوجيا البلورات

يعتبر شكل البلورة مؤشرًا فنيًا حيويًا آخر لكربونات الكالسيوم فائقة الدقة.

من المعروف أن كربونات الكالسيوم الخفيفة العادية مغزلية الشكل. عند استخدامها في بلاستيك PVC، قد تُسبب إجهادًا كبيرًا، مما يؤدي إلى ظاهرة تبييض في الغشاء البلاستيكي. لذلك، يجب أن تتميز منتجات UCC بأشكال بلورية مختلفة مصممة خصيصًا لتطبيقاتها.

- تطبيقات البلاستيك: يتطلب بنية بلورية بسيطة، وحجمًا صغيرًا، وقيمة امتصاص زيت منخفضة. مكعب أو كروي تُفضّل الأشكال. على سبيل المثال، يُمكن لـ UCC بحجم جسيمات يبلغ حوالي 0.072 ميكرومتر أن يُحسّن بلاستيك PVC، مما يُنتج منتجات ذات سطح ناعم وناعم، ولمعان جيد، وعزل كهربائي ممتاز. عند استخدامه في مواد الكابلات اللينة، يُمكن تحقيق معايير الأداء حتى عند زيادة كمية الحشو بأكثر من الضعف. في الأغشية البلاستيكية، يُقلل من التبييض ويُحسّن الاستطالة في درجات الحرارة المنخفضة. في المواد البلاستيكية الصلبة مثل الأبواب والنوافذ والمقاطع، يُزيد من قوة التأثير، حيث تصل قوة التأثير المُسننة إلى 49.1 كيلوجول/متر مربع.

- تطبيق المطاط: مثل السلسلة يوفر الشكل أفضل أداء تقوية. يتكون UCC الشبيه بالسلسلة من عدة بلورات متصلة في اتجاه واحد، مكونًا بنية شبكية مكانية ذات تشتت ممتاز في المطاط. أثناء الخلط، تنكسر سلاسل UCC، مما يُكوّن أسطح كسر نشطة تلتصق بسلاسل المطاط بشكل أقوى، مما يعزز تأثير التقوية بشكل كبير. ترتيب أداء التقوية في المطاط، من الأقوى إلى الأضعف، هو: سلسلة > إبرة (مثل الإبرة) > كروية > مكعبة.

- تطبيق الحبر: مكعب يُعد الشكل المُركَّب مثاليًا للأحبار الراتنجية، التي تتطلب لمعانًا عاليًا وشفافية جيدة وانسيابًا ممتازًا. يُعد الشكل المكعب الأنسب لمعان الحبر.

- طلاء الورق بكربونات الكالسيوم المترسبة (PCC): على الرغم من أن معظم أحجام جزيئاته (0.1∼1μm) تقع ضمن نطاق كربونات الكالسيوم الدقيقة، إلا أنه يحتاج أيضًا إلى متطلبات شكل بلورية محددة لتلبية متطلبات العتامة (قوة التغطية)، ولزوجة محتوى المواد الصلبة العالية، والبياض، وخصائص امتصاص الحبر. بلاتي (مثل الصفيحة) و مكعب تعتبر الأشكال الهندسية مثالية.

قيمة امتصاص الزيت

تُعدّ قيمة امتصاص الزيت أساسيةً لأداء تطبيقات كربونات الكالسيوم فائقة الدقة، خاصةً في البلاستيك والطلاءات والأحبار. وستؤدي قيمة امتصاص الزيت العالية إلى استهلاك كمية كبيرة من المُليّنات في البلاستيك أو زيادة لزوجة الطلاءات والأحبار بشكل كبير. لذلك، يجب ألا تكون قيمة امتصاص الزيت مرتفعةً بشكل مفرط.

تؤثر عوامل عديدة على قيمة امتصاص الزيت للمسحوق. فبالإضافة إلى الخصائص الفيزيائية الجوهرية للمادة، حجم جسيمات المسحوق يعتبر عامل مساهم كبير.

المحتوى الرئيسي

لا ينبغي تقييد المحتوى الرئيسي (محتوى أكسيد الكالسيوم) لكربونات الكالسيوم فائقة النعومة بشكل صارم ضمن نطاق معين. ويرجع ذلك إلى أن كربونات الكالسيوم المتناهية الصغر (UCC) تُستخدم في معظم التطبيقات كحشو وظيفي، مما يؤثر على المادة المملوءة بشكل أساسي من خلال خصائصها الفيزيائية، والتي عادةً ما تكون مُرضية بالمحتوى الرئيسي ضمن نطاق معقول.

أثناء التحضير، تُضاف عوامل تحكم ومشتتات وعوامل معالجة سطحية متنوعة. تساعد هذه الإضافات على تحقيق مورفولوجيات بلورية محددة وتشتيت جيد. كما تُحسّن أداء التنشيط لتلبية احتياجات البلاستيك والمطاط والأحبار. عادةً، لا تؤثر هذه "الشوائب" المضافة عمدًا سلبًا على أداء تطبيق UCC، بل قد تُفيده. مع ذلك، يؤثر إضافتها حتمًا على المحتوى الرئيسي المُقاس (أكسيد الكالسيوم).

مع ذلك، يجب مراقبة العناصر الضارة، مثل الحديد والمنغنيز، بدقة. قد تأتي هذه العناصر من المواد الخام أو أثناء عملية التصنيع. تؤثر هذه الشوائب سلبًا على لون المنتج النهائي، كما أنها تُسرّع تحلل الراتنج وشيخوخة راتنجه. شوائب أخرى، مثل السيليكون والألمنيوم والمغنيسيوم، تُقلل من بياض راتنج UCC، وقد تُعيق عمليات المعالجة. لذلك، يجب توخي الحذر الشديد عند اختيار مواد الحجر الجيري الخام.

مسحوق ملحمي

ينبع الأداء المتفوق لكربونات الكالسيوم فائقة النعومة من التحكم الدقيق في مؤشراتها الرئيسية، وخاصةً حجم الجسيمات، وشكل البلورات، ونشاط السطح. في الإنتاج الصناعي، تُعد تقنيات الطحن والتحضير عالية الجودة أساسية لتحقيق هذه المواصفات. سواءً من خلال الطحن الرطب/الجاف التقليدي أو التنشيط الميكانيكي الأكثر تطورًا، فإن أداء معدات الطحن يُحدد بشكل مباشر درجة النعومة القصوى للمنتج وقابليته للتشتت. تُركز تقنيات ومعدات الطحن المتقدمة، مثل Epic Powder، على تقديم حلول أكثر كفاءةً وتوفيرًا للطاقة. تُساعد هذه الابتكارات المُصنّعين على التحكم الدقيق في توزيع حجم الجسيمات وشكل البلورات في UCC، مما يضمن أدائه الأمثل في مختلف التطبيقات المتخصصة، ويدفع عجلة الابتكار والتطوير في مجالات البلاستيك والمطاط والأحبار.