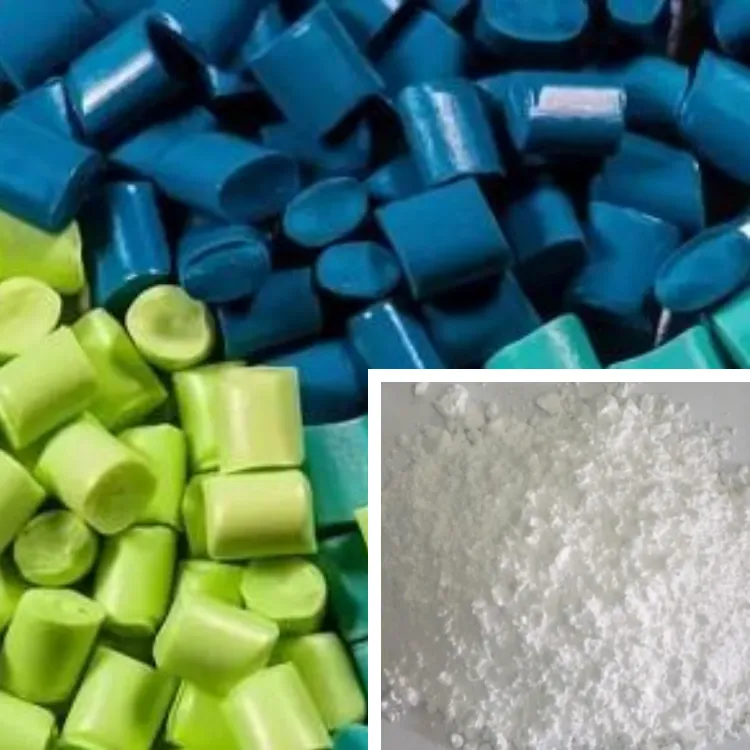

Carbonate de calcium (CaCO₃) est un composé inorganique courant. Dans la nature, le carbonate de calcium existe sous de nombreuses formes, comme la calcite, le calcaire, le marbre, etc. Il est le principal composant de nombreuses roches et minéraux. D'un point de vue chimique, le carbonate de calcium se décompose en oxyde de calcium (CaO) et en dioxyde de carbone (CO₂) à haute température. Il peut réagir avec les acides pour produire les sels correspondants, le dioxyde de carbone et l'eau. Quel est donc le rôle du carbonate de calcium dans l'industrie des plastiques ? Quelles sont ses limites ?

Améliorer la résistance et la rigidité des produits en plastique

Carbonate de calcium Le (CaCO₃) peut être utilisé pour améliorer les propriétés mécaniques des produits, notamment la rigidité, la résistance à la rupture, la résistance à la traction et la résistance aux chocs. Par exemple, l'utilisation de carbonate de calcium comme agent de renforcement dans la production de films plastiques peut améliorer leur rigidité, augmenter significativement leur rigidité et faciliter leur gondolage à plat. Pour les films polyester aliphatiques PBS, PLA et PHA, l'ajout de carbonate de calcium peut améliorer le degré d'isotropie. Il peut également compenser leurs défauts de résistance longitudinale élevée et de faible résistance transversale. Il améliore significativement la résistance à la déchirure.

Augmenter la stabilité du produit

Améliorer la stabilité dimensionnelle :

Lors de la transformation des produits plastiques, des contraintes internes peuvent être générées en raison d'un refroidissement irrégulier ou de modifications des conditions de traitement. Le carbonate de calcium présente un faible coefficient de dilatation thermique (3,0 × 10-6/℃), une faible conductivité thermique et une résistance thermique stable. Ajouté aux plastiques comme charge, il peut contribuer au soutien du squelette et réduire le coefficient de dilatation thermique global du matériau composite. Il réduit ainsi les contraintes internes et les variations dimensionnelles dues aux variations de température, améliorant ainsi la stabilité dimensionnelle. De manière générale, l'effet du carbonate de calcium sur la stabilité dimensionnelle est fortement lié à la morphologie. Les charges sphériques offrent d'excellents résultats, tandis que les charges granulaires, feuilletées et fibreuses sont légèrement inférieures.

Améliorer la résistance à la chaleur:

Certains produits plastiques, comme le PVC, présentent une très faible stabilité thermique et ne peuvent rester stables à haute température, ce qui les rend sujets à la décomposition. Le carbonate de calcium peut non seulement exploiter sa propre stabilité thermique, mais aussi entraver le mouvement des chaînes moléculaires organiques. Par conséquent, la température de cristallisation du matériau composite augmente progressivement, entraînant une diminution de la cristallinité à haute température. Au final, la stabilité thermique du matériau composite est considérablement améliorée.

Améliorer les propriétés de surface

La tension superficielle d'un film plastique est l'une de ses propriétés physiques importantes. Elle influence directement les procédés de transformation secondaires tels que l'impression à l'encre, l'adhérence du revêtement et le collage avec d'autres matériaux.

D'une manière générale, la tension superficielle d'un film plastique dépend de son énergie libre superficielle. Cependant, la plupart des films plastiques, tels que les films polyoléfines (PEBD, PEHD, PEBDL, PP), sont des polymères apolaires. Leur énergie libre superficielle est faible, leur tension superficielle humide est faible et le revêtement adhère difficilement. L'ajout de carbonate de calcium (CaCO₃) peut améliorer la rugosité de surface, augmentant ainsi la tension superficielle du matériau composite. Il offre également une excellente adsorption, améliorant ainsi les propriétés de revêtement et d'impression du matériau composite.

En tant que porogène

Des particules de carbonate de calcium (CaCO₃) peuvent être ajoutées à la matrice polymère comme « porogène ». Ce matériau composite est coulé ou soufflé en un film, qui est ensuite étiré. Cela peut provoquer un décollement de l'interface entre la matrice polymère et les particules de carbonate de calcium, créant de minuscules trous (environ 0,01 à 10 µm). Cela confère au film une fonction respirante et imperméable.

Améliorer les avantages environnementaux

Effet de suppression de la fumée :

Le CaCO3 peut réagir avec les halogénures d'hydrogène présents dans la fumée pour produire du CaCl2 stable, etc. Par conséquent, l'ajout de carbonate de calcium dans des polymères tels que le chlorure de vinyle, le polyéthylène chlorosulfoné et le caoutchouc chloroprène, qui produisent des halogénures d'hydrogène lors de leur combustion, permet d'obtenir un bon effet de suppression des fumées. Parallèlement, les minuscules trous formés par le carbonate de calcium dans les plastiques peuvent également augmenter la surface combustible en contact avec l'oxygène, ce qui favorise une incinération plus complète et réduit le dégagement de fumées noires. Cependant, la réaction de combustion étant une réaction hétérogène solide-gaz, elle ne peut se produire qu'à la surface de particules solides. Par conséquent, la granulométrie des particules de CaCO3 devient un facteur important dans l'effet de suppression des fumées. Seules les particules minuscules ont une surface spécifique beaucoup plus grande. Plus la granulométrie du carbonate de calcium est fine, meilleur est l'effet de suppression des fumées.

Favoriser la dégradation :

Lorsque des sacs en polyéthylène contenant du carbonate de calcium sont enterrés, ce dernier peut réagir avec le dioxyde de carbone et l'eau pour former du Ca(HCO3)2 hydrosoluble et quitter le film. De minuscules trous se forment alors dans le film, augmentant la surface de contact entre le film plastique et l'air ambiant et les micro-organismes, favorisant ainsi la dégradation du produit.

Améliorer les performances de moussage

Le carbonate de calcium peut agir comme agent de nucléation, absorbant le gaz moussant pour former de minuscules noyaux de bulles dans le polymère. Il peut également ralentir la déformation et la mobilité de la matière fondue, inhibant ainsi l'expansion rapide des pores. Cela affine les pores, favorise l'effet moussant et produit des plastiques expansés.

La taille et la quantité de carbonate de calcium ont une grande influence sur les performances de moussage des matières plastiques. Des particules trop petites s'agglomérent facilement et ne peuvent jouer le rôle d'agent de nucléation, tandis que des particules trop grosses ne peuvent pas jouer le rôle d'agent moussant. Par conséquent, leur taille doit généralement être inférieure à 5 μm, mais leur agglomération est difficile. En ce qui concerne la quantité ajoutée, une quantité trop faible peut entraîner la formation d'un nombre insuffisant de points de nucléation dans la masse fondue, ce qui entraîne un faible taux de moussage. Une quantité trop élevée peut entraîner une faible résistance à la fusion, ce qui entraîne un nombre excessif de bulles éclatées, ce qui réduit également le taux de moussage.

limitation

Bien que le carbonate de calcium joue un rôle important, son application dans les produits en plastique présente également certaines limites, notamment les aspects suivants :

- L’ajout de carbonate de calcium peut réduire dans une certaine mesure certaines propriétés des produits en plastique, telles que la ténacité et la ductilité.

- En raison de ses propriétés physiques et chimiques, le carbonate de calcium peut ne pas répondre pleinement aux besoins de certains produits plastiques hautes performances répondant à des exigences spécifiques. Par exemple, dans les produits plastiques soumis à des exigences de transparence extrêmement élevées, la présence de carbonate de calcium peut affecter la transparence du produit.

- La compatibilité entre le carbonate de calcium et la matrice plastique n'est parfois pas optimale, ce qui peut entraîner une résistance insuffisante de l'interface du matériau composite. Cela affecte les performances globales du produit plastique.

- De plus, la dispersibilité du carbonate de calcium est parfois difficile à contrôler. Une dispersion inégale peut entraîner des différences de performance locale du produit plastique.

Conclusion

Dans le vaste monde de la modification des plastiques, le carbonate de calcium n'est en aucun cas un simple élément secondaire, mais un expert polyvalent et reconnu. À l'avenir, grâce à l'approfondissement continu de la recherche scientifique, le carbonate de calcium libérera certainement un potentiel accru dans le domaine de la modification des plastiques. Il insufflera une dynamique d'innovation constante à la nouvelle industrie du plastique, vers un développement haute performance, multifonctionnel et écologique, et écrira un chapitre plus brillant.

Poudre épique

Epic Powder, plus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de transformation. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à vous fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !