Bien que les deux poudre de calcite et la poudre de marbre appartiennent à poudre de carbonate de calciumIls présentent des différences évidentes dans leurs applications spécifiques en raison de leurs sources de matières premières, de leurs caractéristiques structurelles et de leurs technologies de transformation. Comprendre ces différences permettra de faire des choix de matériaux plus judicieux dans des secteurs tels que les plastiques, les revêtements et les matériaux de construction, améliorant ainsi les performances et la rentabilité des produits.

Comparaison de la nature minéralogique et des propriétés physicochimiques :

Différences dans la composition et la structure minérales

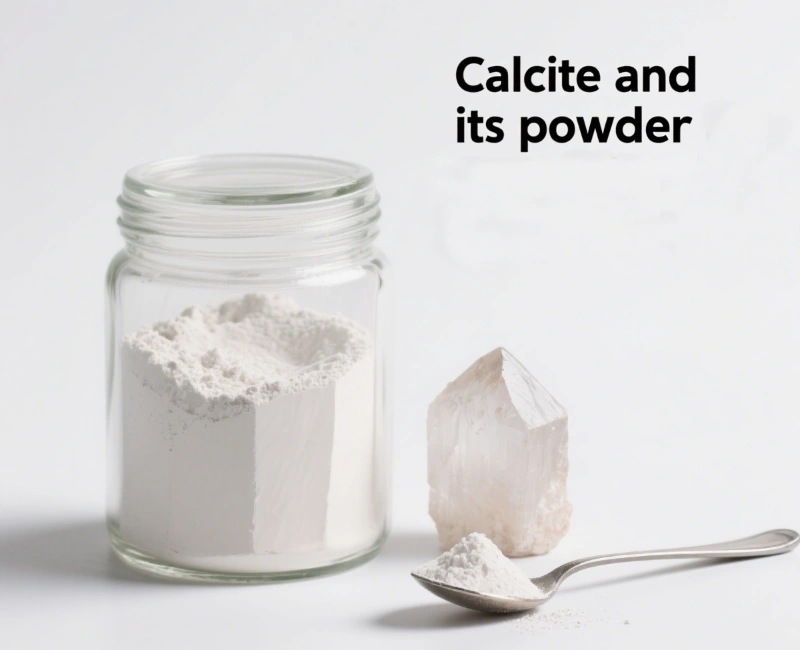

Poudre de calcite :

Le composant principal est le carbonate de calcium (CaCO₃). Sa structure cristalline est trigonale et le produit pur est incolore et transparent. Cependant, la calcite naturelle présente souvent une couleur blanc grisâtre, jaune clair, etc., en raison d'impuretés telles que le magnésium, le fer et le manganèse. Sa dureté Mohs est de 3, sa densité relative de 2,71, son clivage est bon et ses particules de poudre sont principalement rhomboédriques.

Poudre de marbre :

Il appartient à la poudre de roche métamorphique, dont le principal minéral est la calcite (teneur ≥ 50%). Cependant, il est souvent accompagné d'impuretés telles que la dolomite (CaMg (CO₃)₂), le quartz et le mica. En termes de structure, en raison de l'influence du métamorphisme géologique, les particules cristallines sont plus grossières et plus denses. La dureté Mohs est de 3,5 à 5, la densité relative de 2,6 à 2,8, et des particules composites feuilletées ou granulaires peuvent être observées dans la poudre.

Comparaison des principaux indicateurs physiques et chimiques

| Indicateurs | Poudre de calcite | Poudre de marbre |

| pureté du CaCO₃ | ≥95% (qualité industrielle) | 70%-90% (affecté par les impuretés) |

| Ingrédients impurs | Fe₂O₃, MgO communs | Contient SiO₂, Al₂O₃, dolomite, etc. |

| Blancheur | 85-95 (haute pureté jusqu'à 97) | 75-85 (affecté par les impuretés pigmentaires) |

| Valeur d'absorption d'huile (ml/100g) | 15-30 (la surface des particules est relativement lisse) | 25-40 (porosité élevée des particules feuilletées) |

| valeur du pH | 8,0-9,0 (faiblement alcalin) | 7,5-8,5 (légèrement moins affecté par les impuretés) |

Caractéristiques du traitement des poudres et Classification Pertinence

Différences entre les procédés de broyage et de classification

Poudre de calcite :

Grâce à sa faible dureté et à son clivage bien développé, il convient au broyage à sec par broyeur Raymond, broyeur à boulets, etc. Il permet d'obtenir facilement une poudre ultrafine avec un D50 = 1-10 μm. Lors de la classification, la forme régulière des particules assure une trajectoire stable dans le champ centrifuge. Le classificateur à flux d'air de la série HTS permet une classification de haute précision avec un D97 = 3 μm, et un taux de surbroyage inférieur à 51 TP3T.

Poudre de marbre :

Lorsqu'il contient des impuretés dures comme le quartz, il doit être broyé par un broyeur à percussion ou un broyeur à flux d'air (comme un broyeur à lit fluidisé), ce qui nécessite une consommation d'énergie de 20% à 30% supérieure à celle de la calcite. Lors de la classification, les particules floconneuses étant faciles à agglomérer, il est nécessaire de recourir à un disperseur supersonique (pression de 0,6 à 0,8 MPa) pour détruire les agglomérats. La précision de la classification est également réduite. Lorsque D97 = 5 μm, l'efficacité de classification n'est que de 70% pour la calcite.

Adaptabilité aux modifications de surface

- Les groupes hydroxyles à la surface de la poudre de calcite sont uniformes. Après modification avec de l'acide stéarique (dosage de 1,5 à 2,01 TP3T), le degré d'activation peut atteindre 981 TP3T. Ce produit est adapté aux applications nécessitant une dispersibilité élevée, comme les tuyaux en PVC.

- En raison de la complexité des groupes tensioactifs des impuretés présentes dans la poudre de marbre, le dosage du modificateur (tel que l'agent de couplage titanate) doit être augmenté à 2,5-3,0%. De plus, l'angle de contact après modification est inférieur de 10° à 15° à celui de la calcite, ce qui est sujet à des problèmes de dispersion inégale dans les produits en caoutchouc.

Différenciation des domaines d'application

Industrie des plastiques :

Poudre de calcite :

Scénario avantageux : ajouter de la poudre de calcite ultrafine 3-5% (D50 = 2 µm) à un film transparent (tel qu'un film d'emballage alimentaire). L'indice de réfraction étant proche de celui du PE (1,48 contre 1,52), la transmittance ne diminue que de 2-3%. Parallèlement, la résistance à la traction est augmentée de 10-15% ;

Points de processus : Fe₂O₃<0,1% doit être contrôlé pour éviter l'oxydation catalytique pendant le vieillissement.

Poudre de marbre :

Application typique : boîte en plastique calcique (dosage : 30-40%), dont la structure en paillettes augmente le module de flexion de la feuille (jusqu'à 1 500 MPa). Cependant, en raison de sa faible blancheur, il doit être associé à du dioxyde de titane (dosage : 2-3%).

Facteurs limitatifs : Lorsqu'il contient du SiO₂>5%, il accélérera l'usure de la vis de la machine de moulage par injection (la quantité d'usure est 3 fois supérieure à celle de la calcite).

Revêtements et encres

Poudre de calcite :

Utilisé comme pigment de corps dans les peintures murales intérieures haut de gamme, cette poudre ultrafine (D50 = 1-3 μm) comble les pores du film de peinture et augmente la brillance jusqu'à 60° (brillancemètre 60°). Sa faible absorption d'huile permet de réduire la quantité de résine.

L'utilisation de poudre de calcite modifiée en surface (degré d'activation > 95%) dans l'encre peut améliorer la fluidité (diminution de la viscosité de 15 à 20 mPa.s). Cela permet d'éviter le problème de colmatage.

Poudre de marbre :

Utilisé comme agrégat dans les peintures murales extérieures à l'eau (D50 = 5-10 μm), sa surface rugueuse améliore la résistance aux taches du revêtement (niveau de tache 1). Cependant, la teneur en sels hydrosolubles doit être maintenue à < 0,11 TP3T pour éviter les efflorescences.

En raison de l'effet fluorescent des impuretés, il ne peut pas être utilisé dans les encres durcissant à la lumière ultraviolette (encres UV), sinon cela provoquera un changement de couleur après le durcissement.

Conclusion

Le choix entre la poudre de calcite et la poudre de marbre repose essentiellement sur un équilibre triangulaire : « pureté – coût – performance ». La première domine le marché haut de gamme grâce à sa grande pureté et à sa grande adaptabilité de traitement. La seconde occupe les segments milieu et bas de gamme grâce à une utilisation optimale des ressources. La nano-modification, la classification des composites et d’autres technologies repoussent progressivement les limites des applications traditionnelles et favorisent l’utilisation croisée des deux types de poudres dans des domaines émergents tels que les nouvelles énergies et la biomédecine.

Poudre épique

Poudre épiquePlus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de modification. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !