Carbonate de calcium C'est un composé inorganique largement utilisé dans l'industrie. Sa technologie de transformation a un impact direct sur la qualité et la performance des produits. Le broyeur à boulets, équipement de broyage classique, joue un rôle essentiel dans la transformation du carbonate de calcium. Cet article détaille le procédé de broyage du carbonate de calcium. Il couvre la préparation des matières premières, le concassage, le broyage, la classification, la collecte et le conditionnement, offrant des conseils pratiques aux lecteurs.

Préparation des matières premières

La première étape du carbonate de calcium procédé de broyage à boulets La sélection des matières premières appropriées est essentielle. Parmi les sources courantes, on trouve la calcite, le marbre et le calcaire. La qualité de la matière première influence directement la qualité du produit final. Une sélection rigoureuse est donc nécessaire. La pureté, la dureté et la granulométrie sont des facteurs clés. Des matières premières de haute pureté réduisent les impuretés. Une dureté et une granulométrie appropriées facilitent le concassage et le broyage.

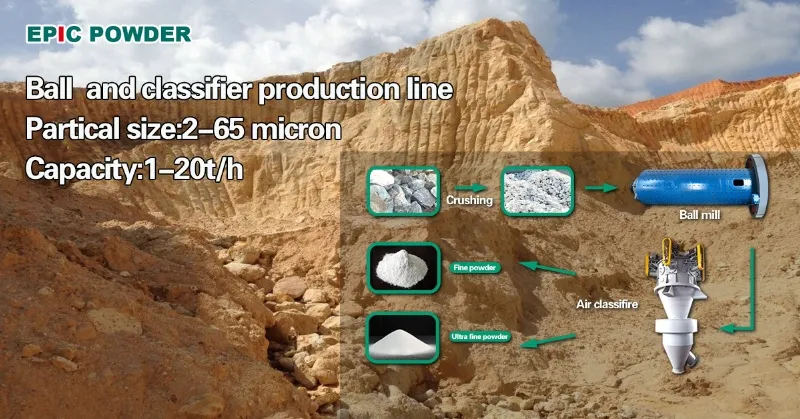

Avant d'entrer dans le broyeur à boulets, les matières premières sont généralement concassées. Les gros minerais de carbonate de calcium sont concassés à l'aide de concasseurs à mâchoires ou à marteaux jusqu'à obtenir une taille appropriée (20 à 40 mm). Le matériau concassé est ensuite acheminé vers le silo à matières premières, où il est préparé pour le broyage.

Le broyeur à boulets est l'équipement principal du broyage du carbonate de calcium. Il utilise des billes de broyage (billes d'acier ou de céramique) qui se déplacent à l'intérieur du tambour pour impacter, broyer et concasser le matériau. La matière première entre dans le broyeur à boulets par l'orifice d'alimentation. La rotation du tambour soulève les billes jusqu'à une certaine hauteur et les fait retomber, impactant le matériau. Ce mouvement, combiné au mouvement relatif entre les billes et la paroi du tambour, réduit le matériau en poudre fine.

L'efficacité du broyage à boulets dépend de plusieurs facteurs, notamment le type, la taille et le taux de remplissage des billes de broyage, la vitesse du tambour, le taux de remplissage du matériau et les propriétés du matériau. Ces paramètres doivent être ajustés en fonction de la dureté et de la granulométrie cible du carbonate de calcium. Pour les minerais plus durs, utilisez des billes d'acier plus grosses et plus denses et augmentez la vitesse du tambour pour optimiser l'effet de broyage. Le taux de remplissage du matériau doit être contrôlé afin de ne pas entraver le mouvement des billes de broyage ni réduire l'efficacité.

Procédé de broyage à boulets de carbonate de calcium

Le broyeur à boulets est l'équipement de base pour broyage du carbonate de calciumIl utilise des éléments de broyage (billes d'acier ou de céramique) qui se déplacent à l'intérieur du tambour pour impacter, broyer et concasser la matière. La matière première entre dans le broyeur à boulets par l'orifice d'alimentation. L'élément de broyage est soulevé à une certaine hauteur par la rotation du tambour et retombe, impactant la matière. Ce mouvement, combiné au mouvement relatif entre l'élément de broyage et la paroi du tambour, broie la matière en une fine poudre.

L'efficacité du broyage à boulets dépend de plusieurs facteurs, notamment le type, la taille et le taux de remplissage des billes de broyage, la vitesse du tambour, le taux de remplissage du matériau et les propriétés du matériau. Ces paramètres doivent être ajustés en fonction de la dureté et de la granulométrie cible du carbonate de calcium. Pour les minerais plus durs, utilisez des billes d'acier plus grosses et plus denses et augmentez la vitesse du tambour pour optimiser l'effet de broyage. Le taux de remplissage du matériau doit être contrôlé afin de ne pas entraver le mouvement des billes de broyage ni réduire l'efficacité.

Classification et Collection

Le carbonate de calcium broyé est déchargé du broyeur à boulets et transporté vers un classificateur pour la séparation granulométrique. Le classificateur sépare les particules en fonction de leur taille. La poudre fine entre dans le système de collecte, tandis que la poudre grossière retourne au broyeur à boulets pour être rebroyée. La vitesse et le débit d'air du classificateur sont essentiels pour contrôler la granulométrie. Le réglage de la vitesse du classificateur permet de produire des poudres de différentes finesse, allant de 80 mesh à 3000 mesh.

Le système de collecte comprend généralement un séparateur cyclonique et un filtre à manches. Le séparateur cyclonique élimine la majeure partie de la poudre du flux d'air. Le filtre à manches capture la poudre fine restante, garantissant ainsi un environnement propre. La poudre collectée est ensuite acheminée vers le bac de produit fini, prête à être conditionnée. Optimisation du procédé et considérations

- Entretien des équipementsLes supports de broyage et les chemises des broyeurs à boulets s'usent avec le temps. Une inspection et un remplacement réguliers sont nécessaires pour maintenir l'efficacité du broyage et la qualité du produit. Les roulements et autres pièces doivent également être lubrifiés pour un fonctionnement optimal.

- Contrôle de la consommation d'énergieLe broyage à boulets consomme beaucoup d'énergie. En optimisant la granulométrie des billes de broyage, la vitesse du tambour et le taux de remplissage, la consommation d'énergie par unité de produit peut être réduite. Une granulométrie appropriée améliore l'efficacité du broyage et réduit le gaspillage d'énergie.

- Mesures environnementalesLe processus de broyage génère de la poussière ; des systèmes de dépoussiérage efficaces sont donc nécessaires pour respecter les normes d'émission. Les broyeurs à boulets sont également bruyants ; des mesures de réduction du bruit doivent donc être mises en œuvre.

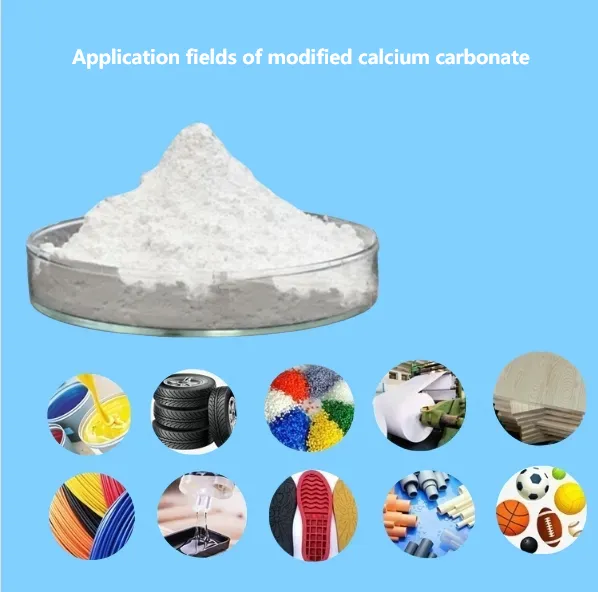

- Diversification des produitsEn ajustant les paramètres du classificateur et le temps de broyage, il est possible de produire différents degrés de finesse de carbonate de calcium. Cela répond aux besoins de diverses industries, notamment celles des revêtements, des plastiques et de la papeterie.

Domaines d'application

La poudre de carbonate de calcium broyée à boulets est utilisée dans de nombreuses industries :

- Industrie du plastique:En tant que charge, il améliore la résistance, la rigidité et la stabilité dimensionnelle des produits en plastique tout en réduisant les coûts de production.

- Industrie des revêtements:En tant que pigment d'extension, il améliore la couverture, le nivellement et la résistance aux intempéries, améliorant ainsi les performances du revêtement.

- Industrie du papier:Utilisé comme charge et revêtement, il améliore la blancheur, la douceur et l'imprimabilité, améliorant ainsi la qualité du papier.

- Industrie du caoutchouc: Améliore la résistance à l'usure, la résistance au vieillissement et la résistance à la traction, prolongeant ainsi la durée de vie des produits en caoutchouc.

Poudre épique

Epic Powder est présent dans le secteur des équipements de traitement des poudres depuis de nombreuses années. Les broyeurs à boulets développés par Epic Powder, associés à des systèmes de classification et de collecte, sont un atout majeur pour le broyage à boulets du carbonate de calcium. Du traitement des matières premières à la production de produits finis, les solutions d'Epic Powder optimisent les processus, améliorent l'efficacité et répondent aux divers besoins de l'industrie. Ces solutions contribuent au développement efficace de l'industrie de transformation du carbonate de calcium.