carbonate de calcium moulu Le carbonate de calcium broyé (GCC) est produit à partir de matières premières naturelles, notamment la dolomie, le marbre et le calcaire. Il est soumis à des procédés tels que le concassage, le broyage et la classification. En tant que charge industrielle importante, la production de carbonate de calcium broyé est divisée en procédés secs et humides, en fonction des exigences de finesse du produit et des applications en aval. Le procédé sec convient aux produits de finesse moyenne à faible (par exemple, d97 ≥ 3-5 μm). Il est simple et peu coûteux. Le procédé humide est utilisé pour les produits ultrafins (par exemple, 2 500-6 000 mesh). Il offre une granulométrie plus fine et plus uniforme. Cependant, son procédé est plus complexe et nécessite des investissements plus importants.

Production sèche de carbonate de calcium moulu Procédé et équipement

Flux de processus

- Prétraitement des matières premières : Cueillette manuelle pour éliminer les impuretés, concassage grossier (concasseur à mâchoires, concasseur à percussion).

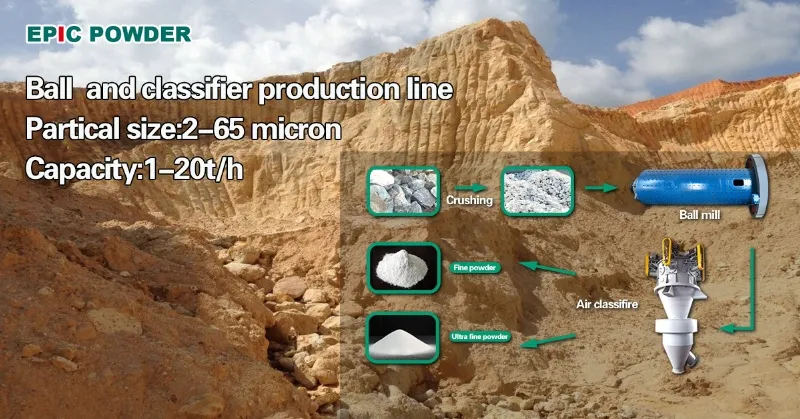

- Broyage à sec : Broyeurs Raymond (80-400 mesh), broyeurs verticaux, broyeurs verticaux ultra-fins (200-2500 mesh), broyeurs à boulets + classificateurs (classification multi-étages).

- Classification et emballage : Les classificateurs ultra-fins (à balayage d'air ou de type cyclone) séparent les produits qualifiés, tandis que les matériaux non qualifiés reviennent pour être rebroyés.

- Modification des surfaces (Facultatif): Améliore la dispersibilité du produit.

Équipement de base et caractéristiques techniques

Moulin Raymond : Convient aux produits de 80 à 400 mesh, occupe moins d'espace, taux de criblage élevé, mais faible teneur en poudre fine.

Broyeur vertical : Associé à des classificateurs, il peut produire des particules inférieures à 10 µm avec une faible consommation d'énergie, adaptées aux charges de qualité moyenne à élevée.

Broyeur à boulets + classificateur: Offre un contrôle flexible de la taille des particules (d97 = 5-45 μm), mais présente des problèmes d'agglomération et de consommation d'énergie élevée.

Broyeur à jets : Utilisé pour le broyage ultra-fin (<10μm), consommation d'énergie élevée mais granulométrie uniforme.

Production et équipement par voie humide

Flux de processus

Broyage des matières premières : Concasseur à mâchoires + broyeur Raymond (pré-broyage à 200-400 mesh).

Broyage humide : Broyeurs à agitation/broyeurs à boulets (mono ou multi-étages).

Classification et déshydratation : Les classificateurs humides (hydrocyclones, classificateurs à disques) séparent les boues qualifiées, puis effectuent la concentration, la filtration et le séchage.

Modification de surface : Post-traitement humide ou sec pour modification.

Conditionnement: Conditionnement de boue ou de poudre sèche.

Équipement de base et caractéristiques techniques

Broyeur à agitation humide : Broyage ultra-fin efficace, adapté aux produits de remplissage et de revêtement.

Broyeur à billes : Optimise la distribution des supports, réduit l'usure et améliore l'efficacité du broyage.

Classification des équipements : Hydrocyclones de petit diamètre, classificateurs à vis horizontaux, mais la classification ultra-fine humide est difficile et nécessite un fonctionnement optimisé.

Équipement de séchage : Sécheurs à tambour ou à disques, avec mesures de prévention de l'agglomération et traitement de désagrégation si nécessaire.

Avantages et inconvénients

Avantages : Particules de produit fines (pouvant atteindre le niveau nano), distribution étroite, bonne modification de surface, adaptées aux applications haut de gamme (par exemple, le revêtement du papier).

Inconvénients : Processus complexe, nécessitant des équipements de déshydratation et de séchage, une consommation d'énergie plus élevée et des difficultés opérationnelles.

Sélection et tendances des processus

Critères de sélection des processus

- Finesse du produit : Procédé sec pour les produits de moins de 2500 mesh, procédé humide pour les produits de plus de 2500 mesh.

- Scénarios d'application : Procédé sec pour charges grossières dans le caoutchouc, les plastiques, etc. ; procédé humide pour le papier, les revêtements et les applications de qualité revêtement.

- Coût et efficacité : Le procédé à sec nécessite un faible investissement et des retours rapides ; le procédé humide offre une valeur ajoutée élevée au produit, adapté à la production à grande échelle.

Tendances du développement technologique

- Automatisation à grande échelle et intelligente : Les équipements évoluent vers des solutions automatisées à haute efficacité et à faible consommation d’énergie.

- Modification humide intégrée : Procédés de broyage et de modification pour améliorer l'efficacité de la production.

- Développement de produits à l'échelle nanométrique : Utilisation d'auxiliaires de broyage pour produire du carbonate de calcium submicronique/nano pour des applications de matériaux haut de gamme.

- Protection de l'environnement et conservation de l'énergie : Optimisation des processus de séchage et réduction des émissions de poussières.

Poudre épique

Epic Powder est spécialisé dans les équipements de traitement des poudres de pointe et propose des solutions complètes pour la production de carbonate de calcium par broyage sec ou humide. Forte de son expertise en classification par air, broyage de précision et technologies de modification de surface, Epic Powder garantit une production stable et de haute qualité pour une large gamme de granulométries. Qu'il s'agisse de charges grossières ou d'applications ultrafines haut de gamme, les équipements d'Epic Powder offrent efficacité, régularité et flexibilité pour aider les clients à optimiser leurs performances de production et à répondre aux exigences changeantes de l'industrie.