Les principales spécifications techniques de l'ultrafine carbonate de calcium— la granulométrie, la surface spécifique, la forme cristalline et l'absorption d'huile — ont un impact direct sur les performances de l'application. Si d'autres indicateurs sont importants, ils sont relativement faciles à obtenir industriellement. Pour les produits spécialisés, les applications accordent une importance variable à différents indicateurs et requièrent des exigences spécifiques.

Taille des particules et surface spécifique

L'exigence fondamentale pour les matériaux ultrafins carbonate de calcium La taille moyenne des particules primaires doit être comprise entre 0,02 et 0,1 μm. C'est la base même de sa caractéristique « ultrafine ». Cependant, cela ne remplit que la moitié de la tâche. Si les technologies de traitement de surface et de dispersion sont inadéquates, les particules primaires s'agrègent en grosses particules secondaires, pouvant atteindre plusieurs centaines de nanomètres.

Par conséquent, une évaluation scientifique et complète de la finesse, de la morphologie cristalline et de l'état de dispersion de l'UCC nécessite l'utilisation combinée de l'observation par microscopie électronique à transmission (MET) et de la mesure de la surface spécifique.

Pour empêcher efficacement l’agglomération des particules secondaires, le carbonate de calcium ultrafin subit généralement modification de surface traitement. Ce processus est crucial non seulement pour améliorer l'activité de l'UCC, mais également pour inhiber la formation d'agrégats de particules secondaires.

La production de carbonate de calcium ultrafin repose en grande partie sur meulage précisDes équipements de pointe, tels que les broyeurs à jet d'air ou les broyeurs à boulets à haute énergie, sont utilisés pour obtenir la granulométrie souhaitée. Les broyeurs à jet d'air utilisent un flux d'air à grande vitesse pour provoquer les collisions entre les particules, garantissant une distribution granulométrique uniforme et une grande pureté. Les broyeurs à boulets à haute énergie assurent un broyage mécanique intense pour affiner les particules. Ces deux méthodes nécessitent un contrôle précis afin d'éviter un broyage excessif susceptible d'altérer la structure cristalline ou d'introduire des impuretés.

Morphologie cristalline

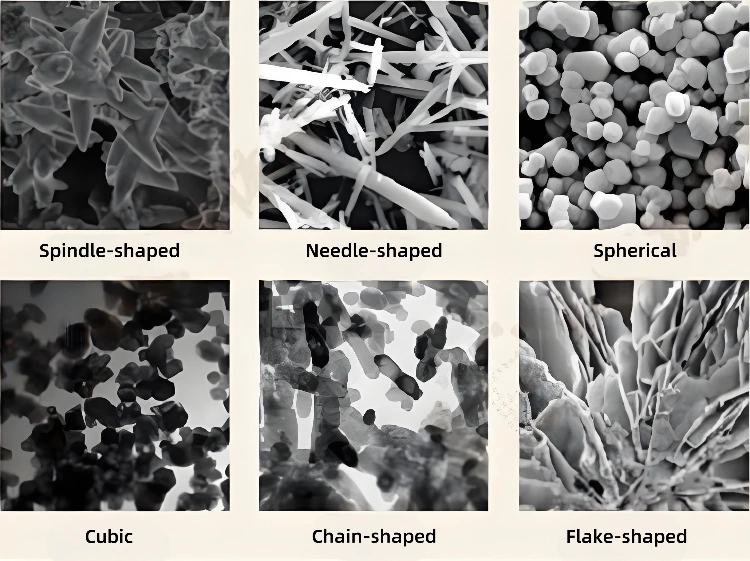

La morphologie cristalline est un autre indice technique essentiel pour le carbonate de calcium ultrafin.

Il est bien connu que le carbonate de calcium léger ordinaire est fusiforme. Utilisé dans les plastiques PVC, il peut induire des contraintes importantes, provoquant un phénomène de blanchiment du film plastique. Par conséquent, les produits UCC doivent présenter des morphologies cristallines différentes, adaptées à leurs applications spécifiques.

- Application des plastiques : Nécessite une structure cristalline simple, un petit volume volumique et une faible valeur d'absorption d'huile. Cubique ou sphérique Les formes sont privilégiées. Par exemple, l'UCC, dont la granulométrie est d'environ 0,072 μm, peut améliorer les plastiques PVC, offrant ainsi des produits à la surface fine et lisse, à la brillance remarquable et à l'excellente isolation électrique. Utilisé dans les câbles souples, il permet d'atteindre les performances attendues même avec une charge plus que doublée. Dans les films plastiques, il réduit le blanchiment et améliore l'allongement à basse température. Dans les plastiques rigides comme les portes, les fenêtres et les profilés, il augmente la résistance aux chocs, la résistance aux chocs entaillés atteignant jusqu'à 49,1 kJ/m².

- Application du caoutchouc : En forme de chaîne La morphologie offre les meilleures performances de renforcement. L'UCC en chaîne est composé de plusieurs à plusieurs dizaines de cristallites connectées dans une même direction, formant une structure en réseau spatial offrant une excellente dispersibilité dans le caoutchouc. Lors du mélange, les chaînes d'UCC se rompent, créant des surfaces de fracture actives qui se lient plus fortement aux chaînes de caoutchouc, augmentant ainsi significativement l'effet de renforcement. L'ordre des performances de renforcement du caoutchouc, du plus fort au plus faible, est le suivant : En forme de chaîne > Aciculaire (en forme d'aiguille) > Sphérique > Cubique.

- Application de l'encre : Cubique La morphologie est optimale pour les encres à base de résine, qui nécessitent une brillance élevée, une bonne transparence et une excellente fluidité. La forme cubique est particulièrement avantageuse pour la brillance de l'encre.

- Carbonate de calcium précipité (PCC) pour le couchage du papier : Bien que la plupart de ses tailles de particules (0,1 à 1 μm) se situent dans la gamme du carbonate de calcium fin, il présente également des exigences spécifiques en matière de morphologie cristalline pour répondre aux exigences d'opacité (pouvoir couvrant), de viscosité à haute teneur en solides, de blancheur et de propriétés d'absorption d'encre. Platy (en forme de plaque) et Cubique les morphologies sont considérées comme idéales.

Valeur d'absorption d'huile

La valeur d'absorption d'huile est cruciale pour les performances d'application du carbonate de calcium ultrafin, notamment dans les plastiques, les revêtements et les encres. Une valeur d'absorption d'huile élevée consomme une grande quantité de plastifiant dans les plastiques ou augmente considérablement la viscosité des revêtements et des encres. Par conséquent, la valeur d'absorption d'huile ne doit pas être excessive.

De nombreux facteurs influencent la capacité d'absorption d'huile d'une poudre. Outre les propriétés physiques intrinsèques de la substance, granulométrie de la poudre est un facteur contributif important.

Contenu principal

La teneur en oxyde de calcium du carbonate de calcium ultrafin ne doit pas être trop limitée. En effet, dans la plupart des applications, l'UCC agit comme une charge fonctionnelle, affectant principalement le matériau de charge par ses propriétés physiques, lesquelles sont généralement satisfaites par sa teneur principale dans une plage raisonnable.

Lors de la préparation, divers agents de contrôle, dispersants et agents de traitement de surface sont ajoutés. Ces additifs permettent d'obtenir des morphologies cristallines spécifiques et une bonne dispersion. Ils améliorent également les performances d'activation pour répondre aux exigences des plastiques, du caoutchouc et des encres. Ces « impuretés » ajoutées intentionnellement n'ont généralement aucun impact négatif sur les performances d'application de l'UCC, et peuvent même les améliorer. Cependant, leur inclusion affecte inévitablement la teneur principale mesurée (oxyde de calcium).

Néanmoins, les éléments nocifs tels que le fer et le manganèse doivent être strictement contrôlés. Ils peuvent provenir des matières premières ou de la préparation. Ces impuretés altèrent la couleur du produit final. Elles accélèrent également la dégradation et le vieillissement de la résine. D'autres impuretés, comme le silicium, l'aluminium et le magnésium, réduisent la blancheur de l'UCC et peuvent également interférer avec les opérations de traitement. Par conséquent, un contrôle strict est nécessaire lors de la sélection des matières premières calcaires.

Poudre épique

Les performances supérieures du carbonate de calcium ultrafin découlent du contrôle précis de ses paramètres clés, notamment la granulométrie, la morphologie cristalline et l'activité de surface. En production industrielle, une technologie de broyage et de préparation de haute qualité est essentielle pour atteindre ces spécifications. Qu'il s'agisse d'un broyage traditionnel par voie humide ou sèche ou d'une activation mécanique plus avancée, la performance de l'équipement de broyage détermine directement la finesse et la dispersibilité finales du produit. Les technologies et équipements de broyage de pointe, illustrés par Epic Powder, visent à fournir des solutions plus efficaces et économes en énergie. Ces innovations aident les fabricants à contrôler précisément la granulométrie et la morphologie cristalline de l'UCC, garantissant ainsi sa fonctionnalité optimale dans diverses applications spécialisées et stimulant l'innovation et le développement dans les domaines des plastiques, du caoutchouc et des encres.