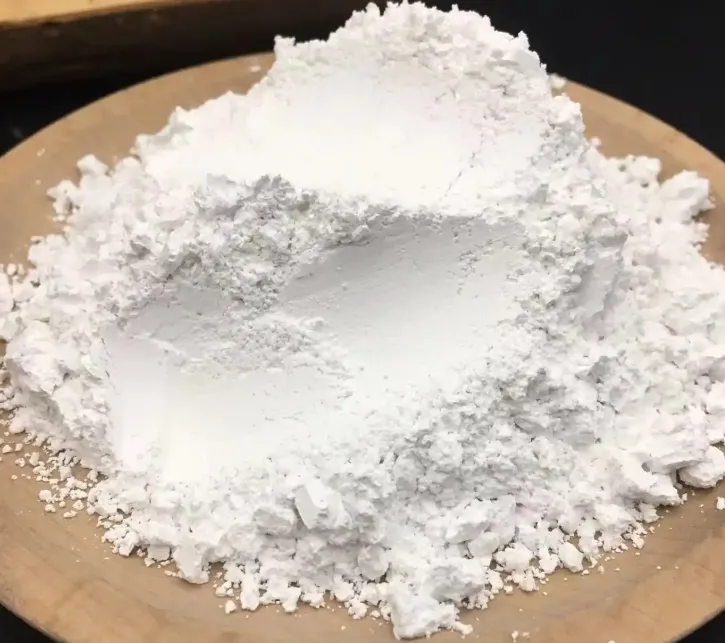

El carbonato de calcio molido (CCG) es un polvo blanco que se obtiene moliendo minerales carbonatados naturales como la calcita, el mármol y la piedra caliza. Su componente principal es el carbonato de calcio (CaCO₃), con una masa molecular relativa de 100,09. El CCG se presenta típicamente como un polvo blanco, inodoro e insípido, estable al aire. Es prácticamente insoluble en agua, pero ligeramente soluble en agua carbonatada, y reacciona con ácido acético diluido, ácido clorhídrico y ácido nítrico, produciendo efervescencia y disolviéndose.

Gracias a su alta blancura (generalmente superior a 90%), alta pureza, tamaño de partícula uniforme, buena estabilidad y dureza moderada, el GCC juega un papel indispensable en diversas industrias como plásticos, caucho, recubrimientos, papel y materiales de construcción.

En la industria del plástico, el GCC mejora la dureza, la rigidez, la resistencia al calor y la estabilidad dimensional al tiempo que reduce los costos y mejora el rendimiento del procesamiento.

En la industria de recubrimientos, mejora el poder cubriente, la adhesión y la resistencia a la intemperie, al mismo tiempo que reduce costos y mejora la rentabilidad. sistema clasificador de molienda de bolas Tiene una capacidad de 100.000 toneladas en una sola línea. Ofrece un control preciso del tamaño de las partículas. Este sistema se ha convertido en el proceso principal para la producción a gran escala en el GCC.

Sistema clasificador de molienda de bolas: El héroe detrás de escena del procesamiento de calcio pesado

La molienda de bolas y la clasificación son clave en el procesamiento de calcio pesado. La clasificación mediante molienda de bolas desempeña un papel crucial en el procesamiento del carbonato de calcio molido (GCC). La molienda de bolas consiste en moler materiales mediante un molino de bolas, donde bolas de acero u otros medios de molienda impactan y muelen el material, reduciendo gradualmente su tamaño de partícula. La clasificación implica el uso de un clasificador para separar el material molido por tamaño de partícula, generando productos de GCC con diferentes especificaciones. En la industria papelera, un GCC más fino y uniforme mejora la blancura, la suavidad y la opacidad del papel.

En la industria del plástico, la distribución controlada del tamaño de partícula mejora la dispersión y el refuerzo en las formulaciones plásticas. Mayor eficiencia de producción y reducción de costos. Un proceso de molienda y clasificación bien optimizado aumenta la producción, reduce el consumo de energía y disminuye los costos de producción.

Esto contribuye a un producto GCC más competitivo en el mercado. Al perfeccionar las técnicas de molienda de bolas y clasificación, los fabricantes pueden satisfacer las necesidades específicas de la industria, mejorar la eficiencia y la calidad del producto, consolidando así su posición en el mercado.

Puntos clave del proceso de molienda de bolas y clasificación

Principio de funcionamiento

Un molino de bolas muele materiales utilizando medios de molienda como bolas de cerámica o acero. El cilindro giratorio genera fuerzas de impacto y cizallamiento. El medio de molienda del molino impacta y muele repetidamente el material gracias a la energía cinética obtenida durante su rotación. El material triturado se descarga al tanque de succión a través de la cola del molino de bolas y luego se transporta al clasificador para su clasificación por presión negativa. El polvo fino calificado se recoge mediante un colector ciclónico o un colector de polvo. Las partículas gruesas, tras la clasificación, se descargan por el extremo inferior del clasificador y luego vuelven a ingresar al molino de bolas para su trituración a través de la tubería de alimentación.

Su diseño es diferente al de los molinos de cemento tradicionales y a los molinos mineros y metalúrgicos. Cumple con los requisitos del procesamiento alemán de minerales superfinos de grado de relleno. Optimiza la relación de aspecto para evitar una molienda excesiva y lograr resultados óptimos. Optimiza la relación de apertura y el diseño de apertura de las mandíbulas. Aumenta la finura de molienda con medios de molienda más pequeños. La descarga de la cola de molienda tipo placa es suave. No se produce el fenómeno de molienda y el cilindro no necesita refrigeración.

Los medios de molienda se seleccionan según las necesidades del producto, con una proporción adecuada y una alta tasa de llenado. Esto se traduce en una alta eficiencia.

Se utilizan coadyuvantes de molienda al moler polvos ultrafinos para mejorar la eficiencia. Optimice la combinación de accionamiento y energía de molienda para maximizar el ahorro energético. El clasificador forma un sistema cerrado con transporte a presión negativa, sin producción de polvo.

Optimice la forma y el material del revestimiento y los medios de molienda según las normas alemanas. Esto reduce la tasa de daños y mejora la eficiencia de molienda. Los minerales duros pueden diseñarse sin contaminación por hierro. El revestimiento y los cuerpos de molienda están hechos de cerámica de alúmina, cuarzo, SILEX o materiales especiales.

Sistema de producción

Los clasificadores multirotor de alta velocidad permiten una amplia gama de ajustes de tamaño de partícula. Ajustando la velocidad del impulsor y el flujo de aire del clasificador, se pueden producir partículas de diferentes tamaños. Esto satisface los diversos requisitos de tamaño de partícula en industrias como la del plástico, los recubrimientos y el papel.

Además, la configuración en serie y en paralelo del sistema permite la producción de productos especiales. Mediante la correcta configuración del molino de bolas y el clasificador, se pueden obtener productos con distribuciones de tamaño de partícula específicas. Para productos plásticos de alta gama, se requiere un GCC con baja absorción de aceite para un rendimiento óptimo. La optimización de la configuración en serie y en paralelo produce un GCC que cumple con estos requisitos específicos.

Caso típico

- Una empresa en Sichuan (puesta en marcha en 2000) Configuración técnica: Utiliza un molino de bolas + un clasificador de turbina de múltiples etapas + un sistema de recolección de polvo por pulsos, con una capacidad de producción anual de 100.000 toneladas de polvo GCC de malla 1250.

- Grandes empresas europeas de pólvora:

Características del proceso: Molino de bolas + clasificador multietapa en serie, con capacidad de una sola línea superior a 100.000 toneladas/año, produciendo productos de distribución estrecha de 800-2500 mallas, adecuados para las industrias de papel y recubrimientos.

Comparación de tecnología: En comparación con los procesos de molino vertical, el sistema de molino de bolas logra una mayor área de superficie específica para productos superiores a 1250 mallas, lo que lo hace más adecuado para aplicaciones de alto valor. - Una empresa en Qingdao (2015)

Mejoras en el equipo: Se optimizó la relación longitud-diámetro del molino de bolas (φ3×9 m) y la tasa de orificios del diafragma (12%-15%), en combinación con medios de molienda de cerámica de zirconio, lo que redujo la contaminación por hierro a 6 g/t. Avance en la clasificación: Se utilizó un clasificador de turbina de alta velocidad para lograr un corte preciso del tamaño de partícula en el rango de 5 a 45 μm.

Posibilidades infinitas del sistema clasificador de molienda de bolas de calcio molido

Con el rápido desarrollo de industrias emergentes como las de nuevas energías, la aeroespacial y la electrónica, la demanda de materiales de alto rendimiento está en aumento. Como importante material base, el GCC tiene amplias posibilidades de aplicación en estos campos. En el sector de las baterías de nuevas energías, el GCC puede utilizarse como aditivo en separadores de baterías para mejorar su rendimiento. En el sector aeroespacial, los compuestos basados en GCC se utilizan para fabricar piezas de aeronaves, reduciendo el peso y mejorando el rendimiento. Se prevé que la tecnología de molienda y clasificación de GCC desempeñe un papel importante en las industrias emergentes, con un gran potencial de crecimiento.