Polvos de carbonato de calcioEl polvo de piedra caliza, comúnmente conocido como caliza o polvo de piedra, se compone principalmente de carbonato de calcio. Es ligeramente alcalino, insoluble en agua y soluble en ácidos.

Es una de las sustancias más comunes en la Tierra, presente en rocas como la aragonita, la calcita, la tiza, la caliza, el mármol y el travertino. También es un componente importante de los huesos y las conchas de los animales.

Los polvos de carbonato de calcio se pueden clasificar en: polvo de calcio pesado, polvo de calcio ligero, polvo de calcio activado, polvo de calcio de desulfuración de gases de combustión y carbonato de calcio ultrafino.

Usos principales del carbonato de calcio en polvo

Industria del caucho

El carbonato de calcio en polvo (malla 400, blancura: 93%, contenido de calcio: 96%) es uno de los rellenos más utilizados en la industria del caucho. Se utiliza para aumentar el volumen de los productos de caucho y reducir la cantidad de caucho natural, cuyo alto coste es considerable, lo que abarata los costos. Añadir carbonato de calcio en polvo al caucho mejora la resistencia a la tracción, al desgarro y al desgaste en comparación con los vulcanizados de caucho puro.

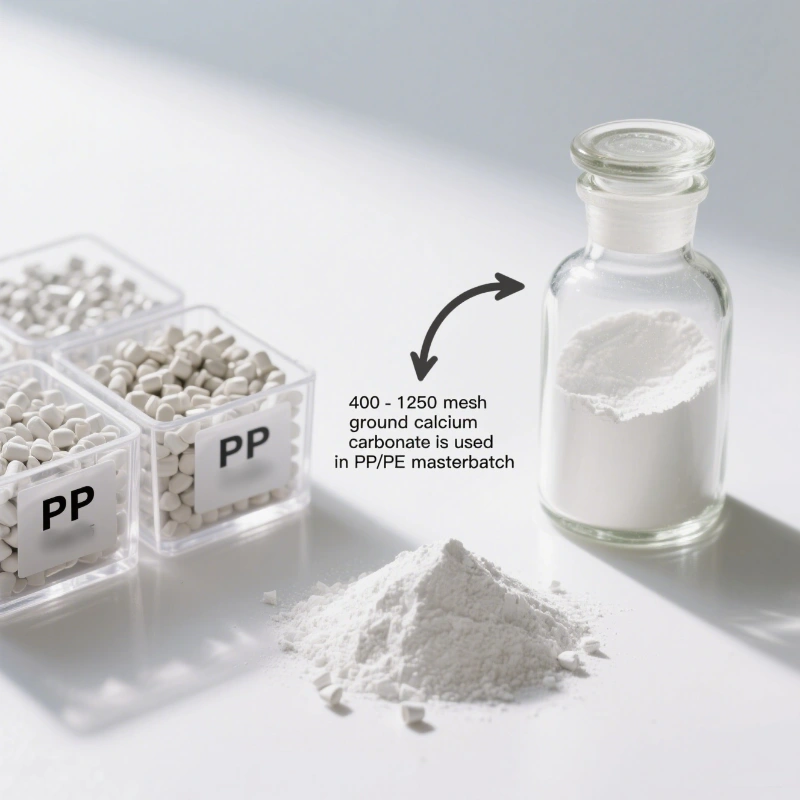

Industria del plástico

En masterbatches de plástico y concentrados de color (malla 400, blancura: 95%, contenido de calcio: 99%), el carbonato de calcio actúa como material de esqueleto. Estabiliza las dimensiones de los productos plásticos, aumenta la dureza y mejora el brillo y la suavidad de la superficie. Su blancura (superior a 90) también le permite sustituir a los costosos pigmentos blancos.

Industria de la pintura

El polvo de carbonato de calcio para pinturas y pinturas de látex (malla 800-1000, blancura: 95%, contenido de calcio: 96%) se usa ampliamente, con un uso típico de 30% o más en pinturas espesas.

Recubrimientos a base de agua

El carbonato de calcio en polvo (malla 800-1000, blancura: 95%, contenido de calcio: 96%) se utiliza comúnmente en recubrimientos a base de agua, mejorando propiedades como la resistencia a la sedimentación, la fácil dispersión y el buen brillo. Se utiliza típicamente en cantidades de 20-60%.

Industria del papel

El polvo de calcio pesado (malla 325, blancura: 95%, contenido de calcio: 98%) juega un papel importante en la industria del papel, garantizando la resistencia y la blancura del papel a un menor costo.

Industria de la construcción

El polvo de calcio para mortero seco (malla 325, blancura: 95%, contenido de calcio: 98%) es importante en la producción de hormigón, ya que reduce los costos de producción y aumenta la tenacidad y la resistencia del producto.

Industria de techos ignífugos

Polvo de calcio para techos ignífugos (malla 600, blancura: 95%, contenido de calcio: 98,5%) mejora la blancura, el brillo y el rendimiento ignífugo.

Industria del mármol artificial

El polvo de calcio para mármol artificial (malla 325, blancura: 95%, contenido de calcio: 98,5%) se utiliza ampliamente en la producción de mármol artificial por su pureza y falta de impurezas.

Industria de baldosas para pisos

El polvo de calcio para baldosas de piso (malla 400, blancura: 95%, contenido de calcio: 98,5%) se utiliza para mejorar la blancura, la resistencia y la tenacidad de las baldosas de piso y, al mismo tiempo, reducir los costos de producción.

Polvo de calcio pesado Proceso de producción

La producción de polvo de calcio pesado se puede realizar mediante procesos secos y húmedos.

Proceso seco

El proceso seco se utiliza normalmente cuando las materias primas son simples, la piedra caliza es abundante y la inversión en equipos es relativamente alta.

Tratamiento de la materia prima:

- Trituración: Los minerales de calcio (como la caliza y la calcita) se trituran hasta obtener tamaños de partículas adecuados.

- Calcinación: La piedra caliza se calcina a altas temperaturas (normalmente 900°C a 1000°C), convirtiéndola en cal viva (óxido de calcio).

Proceso de reacción:

- Hidratación: La cal viva reacciona con agua para producir hidróxido de calcio. Esta reacción es exotérmica, y el hidróxido de calcio resultante se procesa y muele finamente.

Molienda fina y envasado:

- Molienda fina: El producto hidratado se muele finamente y se clasifica para lograr el tamaño de partícula y la calidad del producto deseados.

- Embalaje: El polvo de calcio pesado procesado se envasa de acuerdo con las normas de higiene y los requisitos de seguridad antes de su almacenamiento y venta.

Proceso húmedo:

El proceso húmedo es adecuado para materias primas con alto contenido de silicato u otros elementos difíciles de procesar y cuando se requiere un producto más fino y de mayor pureza.

Embalaje: El producto final se envasa, cumpliendo las normas de higiene y seguridad, antes de su almacenamiento y venta.

Tratamiento de la materia prima:

Lixiviación: Los minerales de calcio se lixivian para obtener una solución, generalmente utilizando ácidos u otros solventes.

Precipitación: Añadiendo reactivos adecuados (como hidróxido de sodio), los componentes de calcio de la solución precipitan como materia sólida.

Proceso de reacción:

Calcio precipitado: Los compuestos de calcio precipitados (por ejemplo, carbonato de calcio) se filtran, se lavan y se secan para obtener un polvo de calcio pesado.

Molienda fina y envasado:

Molienda fina: el polvo de calcio pesado precipitado húmedo se muele finamente para lograr el tamaño de partícula y la calidad requeridos.

Clasificación de los polvos de carbonato de calcio

El cribado de polvo de calcio consiste en clasificarlo según el tamaño de partícula para obtener productos dentro del rango de tamaño deseado. El cribado es un paso crucial en la producción de polvo de calcio, ya que el tamaño de partícula afecta directamente su rendimiento en diferentes aplicaciones. A continuación, se presentan los pasos básicos y los métodos comunes para el cribado de polvo de calcio:

Pretratamiento:

Antes del cribado, el polvo de calcio crudo suele someterse a un pretratamiento para eliminar impurezas y polvo o aglomerados. Esto puede realizarse mediante métodos físicos (p. ej., separación por aire, separación magnética) o químicos (p. ej., lavado ácido, lavado alcalino).

Operación de detección:

El polvo de calcio pretratado se introduce en equipos de cribado (como cribas vibratorias o clasificadores de aire). El polvo se clasifica mediante vibración mecánica o flujo de aire.

- Pantallas vibratorias: Un método común en el que el polvo se clasifica por capas en una pantalla.

- Clasificadores de aire: Particularmente útil para polvos finos o aplicaciones que requieren separación de alta precisión.

Recolección y procesamiento:

Tras el cribado, el polvo de calcio se recoge en diferentes tamaños de partícula (gruesa, media y fina) para satisfacer las necesidades específicas de la aplicación. Los productos finos o de alta precisión pueden requerir una molienda o cribado más finos para alcanzar estándares de calidad más altos.

Importancia de la clasificación de los polvos de carbonato de calcio

Control de calidad del producto: El cribado ayuda a controlar la distribución del tamaño de las partículas, garantizando que el producto cumpla con las especificaciones técnicas requeridas.

Rendimiento de la aplicación: Diferentes aplicaciones requieren tamaños de partícula específicos. Una clasificación correcta mejora el rendimiento del polvo de calcio en diversos campos.

Eficiencia de producción: Los equipos y métodos de cribado adecuados mejoran la eficiencia de la producción, reducen los costos y minimizan el desperdicio.

Polvo épico

La producción y clasificación de polvos de carbonato de calcio implica procesos precisos para satisfacer las necesidades específicas de cada industria. Con los avanzados equipos de molienda y clasificación por aire de Epic Powder, se pueden producir polvos de carbonato de calcio finamente molidos de alta calidad, lo que garantiza un rendimiento óptimo en diversas aplicaciones. Ya sea para caucho, plástico, pintura o construcción, las soluciones de Epic Powder ofrecen métodos confiables y rentables para mejorar la funcionalidad y la eficiencia del carbonato de calcio en diversas industrias.