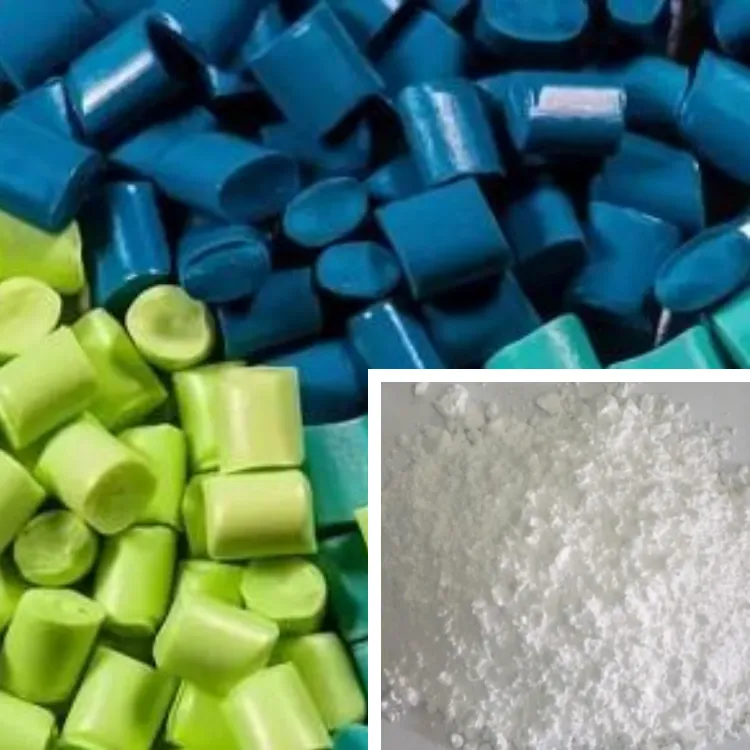

Carbonato de calcio El carbonato de calcio (CaCO₃) es un compuesto inorgánico común. En la naturaleza, se presenta en diversas formas, como calcita, caliza, mármol, etc. Es el componente principal de muchas rocas y minerales. Desde un punto de vista químico, se descompone en óxido de calcio (CaO) y dióxido de carbono (CO₂) a altas temperaturas. Puede reaccionar con ácidos para producir las sales correspondientes, dióxido de carbono y agua. Entonces, ¿qué papel desempeña el carbonato de calcio en la industria del plástico? ¿Cuáles son sus limitaciones?

Mejorar la resistencia y rigidez de los productos plásticos.

Carbonato de calcio El (CaCO₃) se puede utilizar para mejorar las propiedades mecánicas de los productos, como la rigidez, la resistencia a la fractura, la resistencia a la tracción y la resistencia al impacto. Por ejemplo, el uso de carbonato de calcio como agente de refuerzo en la producción de películas plásticas puede mejorar su rigidez, aumentar significativamente su rigidez y facilitar su curvatura plana. En el caso de las películas de poliéster alifático PBS, PLA y PHA, la adición de carbonato de calcio puede mejorar el grado de isotropía. También puede compensar sus deficiencias, como la alta resistencia longitudinal y la baja resistencia transversal, y mejorar significativamente la resistencia al desgarro.

Aumentar la estabilidad del producto

Mejorar la estabilidad dimensional:

En el procesamiento de productos plásticos, pueden generarse tensiones internas debido a un enfriamiento irregular o a cambios en las condiciones de procesamiento. El carbonato de calcio presenta un bajo coeficiente de expansión térmica (3,0 × 10⁻¹/℃), baja conductividad térmica y una resistencia térmica estable. Al añadirse a plásticos como relleno, puede contribuir al soporte del esqueleto y reducir el coeficiente de expansión térmica general del material compuesto. De esta manera, se reducen las tensiones internas y las variaciones dimensionales causadas por los cambios de temperatura, mejorando así la estabilidad dimensional. En general, el efecto del carbonato de calcio en la estabilidad dimensional está estrechamente relacionado con la morfología. Los rellenos esféricos ofrecen excelentes resultados, mientras que los granulares, escamosos y fibrosos presentan un rendimiento ligeramente inferior.

Mejorar la resistencia al calor:

Algunos productos plásticos, como el PVC, presentan una estabilidad térmica muy baja y no pueden mantenerse estables a altas temperaturas, además de ser propensos a la descomposición. El carbonato de calcio no solo aprovecha su buena estabilidad térmica, sino que también impide el movimiento de las cadenas moleculares orgánicas. Como resultado, la temperatura de cristalización del material compuesto aumenta gradualmente, lo que resulta en una disminución de la cristalinidad a altas temperaturas. En definitiva, la estabilidad térmica del material compuesto mejora significativamente.

Mejorar las propiedades de la superficie

La tensión superficial de la película plástica es una de sus propiedades físicas importantes. Afecta directamente los procesos de procesamiento secundario, como la impresión con tinta, la adhesión del recubrimiento y la unión con otros materiales.

En general, la tensión superficial de una película plástica depende de la energía libre superficial. Sin embargo, la mayoría de las películas plásticas, como las de poliolefina (LDPE, HDPE, LLDPE, PP), son polímeros apolares. Su energía libre superficial es baja, la tensión superficial en húmedo es baja y el recubrimiento no se adhiere fácilmente. La adición de carbonato de calcio (CaCO₃) puede mejorar la rugosidad superficial, aumentando así la tensión superficial del material compuesto. Además, proporciona una excelente adsorción, lo que mejora las propiedades de recubrimiento e impresión del material compuesto.

Como formador de poros

Se pueden añadir partículas de carbonato de calcio (CaCO₃) a la matriz polimérica como "porógeno". Este material compuesto se moldea o se insufla en una película, que posteriormente se estira. Esto puede provocar un desprendimiento de la interfaz entre la matriz polimérica y las partículas de carbonato de calcio, lo que produce pequeños orificios (de aproximadamente 0,01 a 10 µm). Esto confiere a la película la capacidad de ser transpirable e impermeable.

Mejorar los beneficios ambientales

Efecto de supresión de humo:

El CaCO3 puede reaccionar con haluros de hidrógeno en el humo para generar CaCl2 estable, etc. Por lo tanto, dopar carbonato de calcio en polímeros como el cloruro de vinilo, el polietileno clorosulfonado y el caucho de cloropreno, que producen haluros de hidrógeno al quemarse, puede lograr un buen efecto de supresión de humo. Al mismo tiempo, los pequeños agujeros que forma el carbonato de calcio en los plásticos también pueden aumentar el área combustible en contacto con el oxígeno, lo que ayuda a promover una incineración más completa y a reducir la liberación de humo negro. Sin embargo, dado que la reacción de combustión es una reacción heterogénea sólido-gas, solo puede llevarse a cabo en la superficie de partículas sólidas. Por lo tanto, el tamaño de partícula de las partículas de CaCO3 se convierte en un factor importante en el efecto de supresión de humo. Solo las partículas diminutas tienen una superficie específica mucho mayor. Cuanto más fino sea el tamaño de partícula del carbonato de calcio, mejor será el efecto de supresión de humo.

Promover la degradación:

Cuando se entierran bolsas de plástico de polietileno que contienen carbonato de calcio, este puede reaccionar con el dióxido de carbono y el agua, generando Ca(HCO₃)₂ soluble en agua y salir de la película. Esto deja pequeños agujeros en la película, aumentando el área de contacto entre la película plástica y el aire y los microorganismos circundantes, lo que favorece la degradación del producto.

Mejorar el rendimiento de la formación de espuma

El carbonato de calcio puede actuar como agente nucleante, absorbiendo el gas espumante para formar diminutos núcleos de burbujas en el polímero. También puede ralentizar la deformación y la movilidad de la masa fundida, inhibiendo así la rápida expansión de los poros. Esto afina los poros, promueve el efecto espumante y produce plásticos espumados.

El tamaño y la cantidad de carbonato de calcio influyen considerablemente en la formación de espuma en los materiales plásticos. Un tamaño de partícula demasiado pequeño facilita la aglomeración y no actúa como agente nucleante, mientras que un tamaño de partícula demasiado grande no es compatible con el agente espumante. Por lo tanto, su tamaño suele ser inferior a 5 μm, pero no facilita la aglomeración. En cuanto a la cantidad añadida, si es demasiado baja, pueden formarse puntos de nucleación insuficientes en la masa fundida, lo que resulta en una baja tasa de espumación. Si es demasiado alta, la resistencia de la masa fundida será demasiado baja, lo que provocará demasiadas burbujas rotas, lo que también reducirá la tasa de espumación.

limitación

Aunque el carbonato de calcio juega un gran papel, su aplicación en productos plásticos también presenta algunas limitaciones, entre las que se incluyen principalmente los siguientes aspectos:

- La adición de carbonato de calcio puede reducir hasta cierto punto ciertas propiedades de los productos plásticos, como la tenacidad y la ductilidad.

- Debido a sus propiedades físicas y químicas, el carbonato de calcio podría no satisfacer plenamente las necesidades de algunos productos plásticos de alto rendimiento con requisitos especiales. Por ejemplo, en productos plásticos con requisitos de transparencia extremadamente altos, la presencia de carbonato de calcio podría afectar la transparencia del producto.

- La compatibilidad entre el carbonato de calcio y la matriz plástica a veces no es óptima, lo que puede provocar una resistencia de unión insuficiente en la interfaz del material compuesto. Esto afecta el rendimiento general del producto plástico.

- Además, la dispersabilidad del carbonato de calcio es difícil de controlar en algunos casos. Si no se dispersa uniformemente, puede causar diferencias en el rendimiento local del producto plástico.

Conclusión

En el vasto mundo de la modificación de plásticos, el carbonato de calcio no es en absoluto un simple secundario, sino un experto integral y bien merecido. En el futuro, con la continua profundización de la investigación científica, el carbonato de calcio sin duda abrirá un mayor potencial en el campo de la modificación de plásticos. Inyectará un flujo constante de poder innovador en la nueva trayectoria de la industria del plástico hacia el desarrollo de alto rendimiento, multifuncional y ecológico, y escribirá un capítulo más brillante.

Polvo épico

Epic Powder cuenta con más de 20 años de experiencia en la industria de polvos ultrafinos. Impulsamos activamente el desarrollo futuro de polvos ultrafinos, centrándonos en su trituración, molienda, clasificación y modificación. ¡Contáctenos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos se dedica a ofrecer productos y servicios de alta calidad para maximizar el valor de su procesamiento de polvos. Epic Powder: ¡Su experto de confianza en procesamiento de polvos!