Тяжелый порошок карбоната кальция типичный низкоуглеродистый, экологически чистый неорганический неметаллический минеральный материал. Это один из важных наполнителей для дышащих мембран. При изготовлении дышащих мембран тяжелый кальциевый порошок действует как «пороген». Благодаря однонаправленному или двуосному растяжению полиэфирная матрица и тяжелые кальциевые частицы разделяются. Между частицами наполнителя образуются микроканалы, создавая микропористую дышащую мембрану. Эта мембрана позволяет водяному пару диффузионно проникать, блокируя утечку жидкой воды. В настоящее время тонкость тяжелого кальциевого порошка (d97) и его распределение, а также содержание тонкого порошка 2 мкм напрямую влияют на текучесть обработки порошка/смолы. Эти факторы также влияют на стабильность производства дышащей мембраны. Они оказывают решающее влияние на растяжение мембраны, пористую структуру, воздухопроницаемость и механические свойства. Поэтому в этой статье основное внимание уделяется ключевым технологиям измельчения и классификации. Это связано с тонкостью (d97) и содержанием тонкого порошка 2 мкм.

Статус-кво

Применение отечественного тяжелого кальция в воздухопроницаемых мембранах и других мембранных изделиях в основном характеризуется следующими характеристиками:

- Диапазон колебаний тонкости d97 велик, что может вызвать нестабильность качества воздухопроницаемых мембран. Особенно когда частицы с большим размером частиц находятся в полимерной матрице, они станут точками концентрации напряжений. Это повлияет на производительность продукта и даже сделает невозможным последующую переработку;.

- Содержание тонкого порошка размером 2 мкм, как слишком большое, так и слишком маленькое, особенно избыточное, может привести к агломерации порошка, образуя псевдокрупные частицы. Это затрудняет диспергирование порошка, что влияет на стабильность процесса производства воздухопроницаемой мембраны и ее производительность.

- По данным анализа выборки, иностранный карбонат кальция Изучался тяжелый кальциевый порошок компании, специфичный для мембран. Тонкость порошка d97 составляет 16,5~17,3 мкм. Колебание тонкости составляет ≤1 мкм. Содержание тонкого порошка 2 мкм составляет 29,1%~30,3%. Морфология частиц приблизительно сферическая или веретенообразная. Этот продукт имеет сильную конкурентоспособность на рынке.

Процесс шлифования

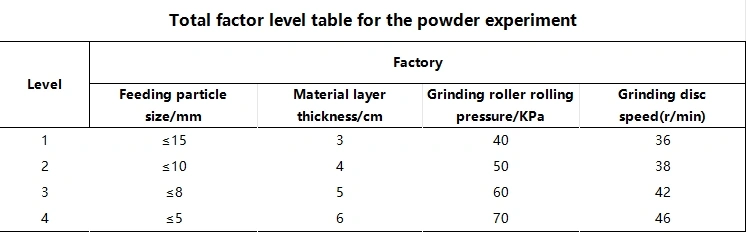

В этом эксперименте основное внимание уделяется четырем параметрам процесса, напрямую связанным с процессом измельчения: скорость диска, давление ролика, размер частиц подачи и толщина слоя материала. Содержание тонкого порошка 10 мкм в измельченном порошке используется в качестве критерия оценки. На основе построения модели и предварительных параметров полевого эксперимента диапазоны уровней для каждого фактора устанавливаются, как показано в таблице.

Классификация и процесс устойчивого потока

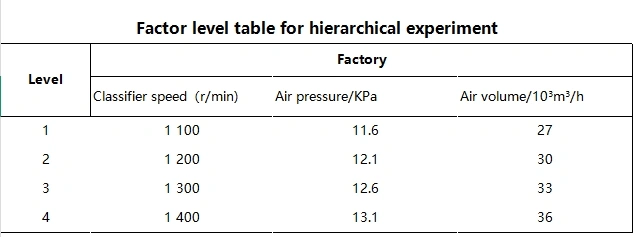

Согласно предыдущему классификация, параметры испытания объема воздуха и давления и моделирование поля потока, скорость ротора классификатора, объем воздуха и давление определяются как уровни факторов эксперимента по классификации. Уровень процесса классификации показан в таблице. Готовая тонкость порошка d97=17±0,5 мкм и содержание тонкого порошка 2 мкм в порошке используются в качестве основы оценки.

Промышленное производство и применение

Скорость вращения диска устанавливалась на уровне 42 об/мин, размер частиц исходного материала не превышал 8 мм, толщина слоя материала составляла 6 см, давление роликов — 60 кПа.

Скорость ротора классификатора была установлена на 1400 об/мин, давление воздуха на 12,1 кПа и объем воздуха на 2,7×10⁴ м³/ч, и эти параметры были установлены в качестве рабочих параметров системы. После проведения трех непрерывных 12-часовых запусков системы на месте результаты показали, что:

- Тонина продукта d97 составила от 16,53 до 17,32 мкм.

- Содержание тонкодисперсного порошка размером 2 мкм составило от 28,9% до 30,3%.

Полученные результаты соответствуют зарубежным спецификациям продукта d97 = 17±0,5 мкм и содержанию тонкого порошка 2 мкм 28-31%, а также превосходят характеристики аналогичной отечественной продукции.

Заключение

В результате экспериментального исследования процесса стационарного измельчения и классификации, мониторинга параметров оборудования и определения размера частиц в режиме реального времени, а также моделирования параметров процесса были определены следующие параметры стационарного процесса для готового порошка:

Оптимальными параметрами шлифования были:

- Скорость вращения диска: 42 об/мин

- Размер частиц сырья: ≤8 мм

- Толщина слоя материала: 6 см.

- Давление ролика: 60 кПа

Результаты ортогонального эксперимента согласуются с предыдущими экспериментальными предсказаниями.

Оптимальными параметрами классификации были:

- Скорость ротора классификатора: 1400 об/мин

- Давление воздуха: 12,1 кПа

- Объем воздуха: 2,7×10⁴ м³/ч

Сравнение с результатами ортогонального эксперимента показало, что эффект классификации и прогнозируемый уровень квалификации готового порошка были согласованы.

Благодаря вышеуказанным экспериментальным исследованиям параметров процесса, энергоэффективное и высокоэффективное производство тяжелый порошок карбоната кальция для дышащих мембран было достигнуто.

Эпический порошок

Epic Powder, более 20 лет опыта работы в отрасли сверхтонких порошков. Активно продвигаем будущее развитие сверхтонких порошков, уделяя особое внимание процессам дробления, измельчения, классификации и модификации сверхтонких порошков. Свяжитесь с нами для бесплатной консультации и индивидуальных решений! Наша команда экспертов стремится предоставлять высококачественные продукты и услуги для максимизации ценности вашей обработки порошков. Epic Powder — ваш надежный эксперт по обработке порошков!