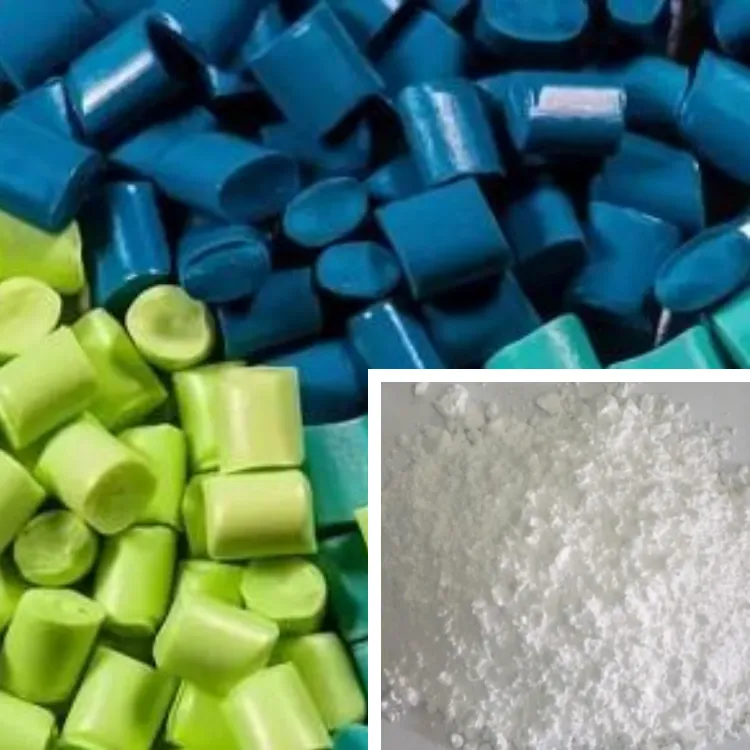

Карбонат кальция (CaCO₃) — распространенное неорганическое соединение. В природе карбонат кальция существует во многих формах, таких как кальцит, известняк, мрамор и т. д. Он является основным компонентом многих горных пород и минералов. С химической точки зрения карбонат кальция разлагается на оксид кальция (CaO) и диоксид углерода (CO₂) при высоких температурах. Он может реагировать с кислотами, образуя соответствующие соли, диоксид углерода и воду. Так какую же роль играет карбонат кальция в пластмассовой промышленности? Каковы его ограничения?

Повышение прочности и жесткости пластиковых изделий

Карбонат кальция (CaCO₃) может использоваться для улучшения механических свойств изделий, включая жесткость, сопротивление разрушению, прочность на разрыв и ударную вязкость. Например, использование карбоната кальция в качестве армирующего агента при производстве пластиковой пленки может улучшить ее жесткость, значительно увеличить жесткость пленки и облегчить плоское скручивание пленки. Для алифатических полиэфирных пленок PBS, PLA и PHA добавление карбоната кальция может улучшить степень изотропности. Он также может компенсировать его недостатки высокой продольной прочности и низкой поперечной прочности. Он значительно улучшает сопротивление разрыву.

Повышение стабильности продукта

Улучшить размерную стабильность:

При обработке пластиковых изделий внутреннее напряжение может возникнуть из-за неравномерного охлаждения или изменения условий обработки. Карбонат кальция имеет низкий коэффициент теплового расширения (3,0×10-6/℃) и низкую теплопроводность, а также стабильную термостойкость. При добавлении в пластмассы в качестве наполнителя он может играть роль в поддержке скелета и снижать общий коэффициент теплового расширения композитного материала. Тем самым снижая внутреннее напряжение и размерные изменения, вызванные изменениями температуры, тем самым улучшая размерную стабильность. В целом, эффект размерной стабильности карбоната кальция во многом связан с морфологией. Сферические наполнители обладают превосходными эффектами, в то время как гранулированные, хлопьевидные и волокнистые наполнители немного уступают.

Улучшение термостойкости:

Некоторые пластиковые изделия, такие как ПВХ, имеют очень плохую термическую стабильность и не могут оставаться стабильными при высоких температурах, а также склонны к разложению. Карбонат кальция может не только использовать свою собственную хорошую термическую стабильность, но и препятствовать движению органических молекулярных цепей. В результате температура кристаллизации композитного материала постепенно увеличивается, что приводит к снижению кристалличности при высоких температурах. В конечном итоге термическая стабильность композитного материала значительно улучшается.

Улучшение свойств поверхности

Поверхностное натяжение пластиковой пленки является одним из ее важных физических свойств. Оно напрямую влияет на процессы вторичной обработки, такие как печать чернилами, адгезия покрытия и соединение с другими материалами.

Вообще говоря, размер поверхностного натяжения пластиковой пленки зависит от размера свободной энергии поверхности. Однако большинство пластиковых пленок, таких как полиолефиновые пленки (LDPE, HDPE, LLDPE, PP), являются неполярными полимерами. Их свободная энергия поверхности мала, поверхностное натяжение во влажном состоянии низкое, и покрытие нелегко прилипает. Добавление карбоната кальция (CaCO₃) может улучшить шероховатость поверхности, тем самым увеличивая поверхностное натяжение композитного материала. И это дает отличную адсорбцию, поэтому это может улучшить свойства покрытия и печати композитного материала.

Как порообразователь

Частицы карбоната кальция (CaCO₃) могут быть добавлены в полимерную матрицу в качестве «порогена». Этот композитный материал отливается или выдувается в пленку, которая затем растягивается. Это может вызвать поверхностный отслоение между полимерной матрицей и частицами карбоната кальция с образованием крошечных отверстий (примерно от 0,01 до 10 мкм). Это придает пленке функцию воздухопроницаемости и водонепроницаемости.

Улучшить экологические преимущества

Эффект подавления дыма:

CaCO3 может реагировать с галогеноводородами в дыме, образуя стабильный CaCl2 и т. д. Поэтому легирование карбонатом кальция полимеров, таких как винилхлорид, хлорсульфированный полиэтилен и хлоропреновый каучук, которые при горении выделяют галогеноводороды, может обеспечить хороший эффект подавления дыма. В то же время крошечные отверстия, образованные карбонатом кальция в пластике, также могут увеличить площадь горючей поверхности, контактирующей с кислородом, что способствует более тщательному сжиганию и уменьшению выделения черного дыма. Однако, поскольку реакция горения является гетерогенной реакцией твердое тело-газ, она может осуществляться только на поверхности твердых частиц. Поэтому размер частиц CaCO3 становится важным фактором в эффекте подавления дыма. Только крошечные частицы имеют гораздо большую удельную площадь поверхности. Чем мельче размер частиц карбоната кальция, тем лучше эффект подавления дыма.

Способствовать деградации:

Когда полиэтиленовые пластиковые пакеты, содержащие карбонат кальция, закапываются под землю, карбонат кальция может реагировать с углекислым газом и водой, образуя водорастворимый Ca(HCO3)2 и покидая пленку. Это оставляет крошечные отверстия в пленке, увеличивая площадь контакта между пластиковой пленкой и окружающим воздухом и микроорганизмами, тем самым способствуя деградации продукта.

Улучшение пенообразующей способности

Карбонат кальция может действовать как зародышеобразователь, поглощая вспенивающий газ и образуя крошечные пузырьковые зародыши в полимере. Он также может замедлять деформацию и подвижность расплава, тем самым препятствуя быстрому расширению пор. Это делает поры мельче, способствует эффекту вспенивания и производит вспененные пластики.

Размер и количество карбоната кальция оказывают большое влияние на повышение вспениваемости пластиковых материалов. Слишком маленький размер частиц легко агломерируется и не может играть роль зародышеобразователя, в то время как слишком большой размер частиц не может соответствовать вспенивателю. Поэтому его размер обычно должен быть менее 5 мкм, но его нелегко агломерировать. Что касается добавленного количества, если добавленное количество слишком мало, в расплаве может образоваться недостаточно точек зародышеобразования, что приводит к низкой степени вспенивания. Если добавленное количество слишком велико, прочность расплава будет слишком низкой, что приведет к слишком большому количеству лопнувших пузырьков, что также снизит степень вспенивания.

ограничение

Хотя карбонат кальция играет большую роль, его применение в пластиковых изделиях также имеет некоторые ограничения, в основном, включающие следующие аспекты:

- Добавление карбоната кальция может в определенной степени снизить некоторые свойства пластиковых изделий, такие как прочность и пластичность.

- Из-за своих физических и химических свойств карбонат кальция может не полностью соответствовать требованиям некоторых высокопроизводительных пластиковых изделий специального назначения. Например, в пластиковых изделиях с чрезвычайно высокими требованиями к прозрачности присутствие карбоната кальция может повлиять на прозрачность продукта.

- Совместимость карбоната кальция и пластиковой матрицы иногда не идеальна, что может привести к недостаточной прочности связи на границе раздела композитного материала. Это влияет на общие эксплуатационные характеристики пластикового изделия.

- Кроме того, в некоторых случаях диспергируемость карбоната кальция трудно контролировать. Если он не диспергирован равномерно, это может привести к различиям в локальных характеристиках пластикового изделия.

Заключение

В огромном мире модификации пластика карбонат кальция ни в коем случае не является обычной вспомогательной ролью, а заслуженным всесторонним экспертом. В будущем, с постоянным углублением научных исследований, карбонат кальция, несомненно, раскроет больше потенциала в области модификации пластика. Он привнесет постоянный поток инновационной силы в новый путь пластиковой промышленности к высокопроизводительному, многофункциональному и зеленому развитию и напишет более блестящую главу.

Эпический порошок

Epic Powder, более 20 лет опыта работы в отрасли сверхтонких порошков. Активно продвигаем будущее развитие сверхтонких порошков, уделяя особое внимание процессам дробления, измельчения, классификации и модификации сверхтонких порошков. Свяжитесь с нами для бесплатной консультации и индивидуальных решений! Наша команда экспертов стремится предоставлять высококачественные продукты и услуги для максимизации ценности вашей обработки порошков. Epic Powder — ваш надежный эксперт по обработке порошков!