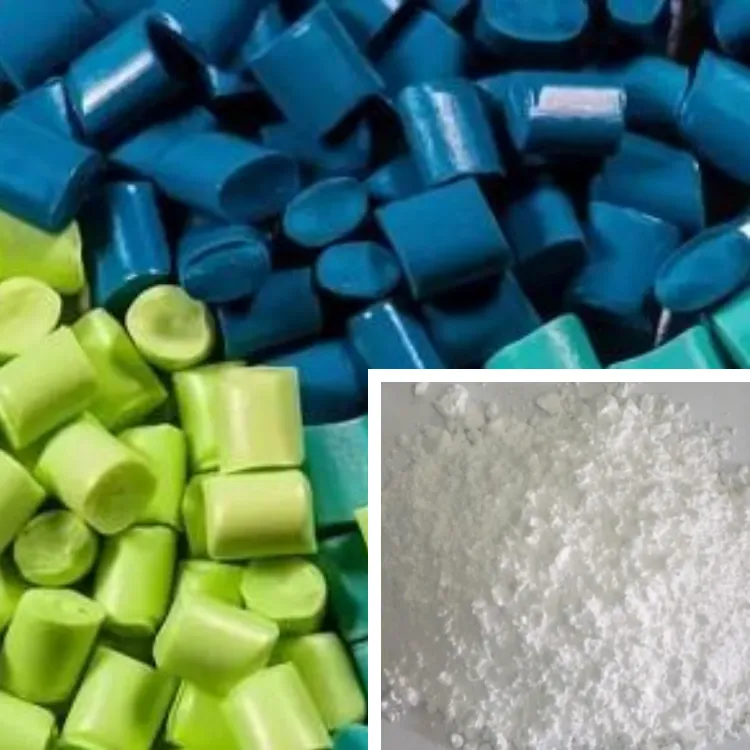

Kalsiyum karbonat (CaCO₃) yaygın bir inorganik bileşiktir. Kalsiyum karbonat doğada kalsit, kireç taşı, mermer vb. gibi birçok formda bulunur. Birçok kaya ve mineralin ana bileşenidir. Kimyasal açıdan kalsiyum karbonat yüksek sıcaklıklarda kalsiyum oksit (CaO) ve karbondioksite (CO₂) ayrışır. Asitlerle reaksiyona girerek karşılık gelen tuzları, karbondioksiti ve suyu üretebilir. Peki kalsiyum karbonat plastik endüstrisinde nasıl bir rol oynar? Sınırlamaları nelerdir?

Plastik ürünlerin mukavemetini ve sertliğini artırın

Kalsiyum karbonat (CaCO₃), sertlik, kırılma direnci, çekme dayanımı ve darbe dayanımı gibi ürünlerin mekanik özelliklerini iyileştirmek için kullanılabilir. Örneğin, plastik film üretiminde takviye maddesi olarak kalsiyum karbonat kullanmak, sertliğini iyileştirebilir, filmin sertliğini önemli ölçüde artırabilir ve filmin düz kıvrılmasını kolaylaştırabilir. PBS, PLA ve PHA alifatik polyester filmler için kalsiyum karbonat eklenmesi izotropi derecesini iyileştirebilir. Ayrıca yüksek uzunlamasına mukavemet ve düşük enine mukavemet eksikliklerini de telafi edebilir. Yırtılma direncini önemli ölçüde iyileştirir.

Ürün istikrarını artırın

Boyutsal kararlılığı iyileştirin:

Plastik ürünlerin işlenmesinde, eşit olmayan soğutma veya işleme koşullarındaki değişiklikler nedeniyle iç gerilim oluşabilir. Kalsiyum karbonat düşük bir termal genleşme katsayısına (3,0×10-6/℃) ve düşük termal iletkenliğe sahiptir ve kararlı bir ısı direncine sahiptir. Plastiklere dolgu maddesi olarak eklendiğinde, iskelet desteğinde rol oynayabilir ve kompozit malzemenin genel termal genleşme katsayısını azaltabilir. Böylece sıcaklık değişikliklerinden kaynaklanan iç gerilimi ve boyut değişikliklerini azaltarak boyut kararlılığını iyileştirir. Genel olarak konuşursak, kalsiyum karbonatın boyut kararlılığı etkisi büyük ölçüde morfolojiyle ilgilidir. Küresel dolgu maddeleri mükemmel etkilere sahipken, granüler, pullu ve lifli dolgu maddeleri biraz daha düşüktür.

Isı direncini artırın:

PVC gibi bazı plastik ürünler çok zayıf termal kararlılığa sahiptir ve yüksek sıcaklıklarda stabil kalamaz ve ayrışmaya eğilimlidir. Kalsiyum karbonat sadece kendi iyi termal kararlılığını kullanmakla kalmaz, aynı zamanda organik moleküler zincirlerin hareketini de engeller. Sonuç olarak, kompozit malzemenin kristalleşme sıcaklığı kademeli olarak artar ve yüksek sıcaklıklarda kristallikte bir azalmaya neden olur. Sonuç olarak, kompozit malzemenin termal kararlılığı önemli ölçüde iyileştirilir.

Yüzey özelliklerini iyileştirin

Plastik filmin yüzey gerilimi önemli fiziksel özelliklerinden biridir. Mürekkep baskısı, kaplama yapışması ve diğer malzemelerle bağlanma gibi ikincil işlem süreçlerini doğrudan etkiler.

Genel olarak konuşursak, plastik filmin yüzey geriliminin boyutu, yüzey serbest enerjisinin boyutuna bağlıdır. Ancak poliolefin filmler (LDPE, HDPE, LLDPE, PP) gibi çoğu plastik film polar olmayan polimerlerdir. Yüzey serbest enerjileri küçüktür, yüzey ıslak gerilimi düşüktür ve kaplamanın yapışması kolay değildir. Kalsiyum karbonat (CaCO₃) eklenmesi, yüzey pürüzlülüğünü iyileştirebilir, böylece kompozit malzemenin yüzey gerilimini artırabilir. Ve mükemmel adsorpsiyon sağlar, böylece kompozit malzemenin kaplama ve baskı özelliklerini iyileştirebilir.

Gözenek oluşturucu olarak

Kalsiyum karbonat (CaCO₃) parçacıkları polimer matrise bir "gözenek oluşturucu" olarak eklenebilir. Bu kompozit malzeme bir filme dökülür veya üflenir, ardından gerilir. Bu, polimer matris ile kalsiyum karbonat parçacıkları arasında arayüz soyulmasına neden olarak küçük delikler (yaklaşık 0,01 ila 10 um) oluşturabilir. Bu, filme nefes alabilir ve su geçirmez olma işlevini kazandırır.

Çevresel faydaları iyileştirin

Duman bastırma etkisi:

CaCO3, dumandaki hidrojen halojenürlerle reaksiyona girerek kararlı CaCl2 vb. üretebilir. Bu nedenle, yandığında hidrojen halojenürler üreten vinil klorür, klorosülfonatlanmış polietilen ve kloropren kauçuk gibi polimerlere kalsiyum karbonat katmak iyi bir duman bastırma etkisi sağlayabilir. Aynı zamanda, plastiklerde kalsiyum karbonatın oluşturduğu küçük delikler oksijenle temas halindeki yanıcı alanı da artırabilir, bu da daha kapsamlı bir yakmayı desteklemeye ve siyah duman salınımını azaltmaya yardımcı olur. Ancak, yanma reaksiyonu katı-gaz heterojen bir reaksiyon olduğundan, yalnızca katı parçacıkların yüzeyinde gerçekleştirilebilir. Bu nedenle, CaCO3 parçacıklarının parçacık boyutu duman bastırma etkisinde önemli bir faktör haline gelir. Yalnızca küçük parçacıklar çok daha büyük bir özgül yüzey alanına sahiptir. Kalsiyum karbonatın parçacık boyutu ne kadar ince olursa, duman bastırma etkisi o kadar iyi olur.

Degradasyonu teşvik etmek:

Kalsiyum karbonat içeren polietilen plastik torbalar yer altına gömüldüğünde, kalsiyum karbonat karbondioksit ve suyla reaksiyona girerek suda çözünen Ca(HCO3)2 oluşturabilir ve filmi terk edebilir. Bu, filmde küçük delikler bırakarak plastik film ile çevredeki hava ve mikroorganizmalar arasındaki temas alanını artırır ve böylece ürünün bozulmasını teşvik eder.

Köpürme performansını iyileştirin

Kalsiyum karbonat, polimerde küçük kabarcık çekirdekleri oluşturmak için köpük oluşturan gazı emen bir çekirdekleştirici madde olarak işlev görebilir. Ayrıca eriyiğin deformasyonunu ve hareketliliğini yavaşlatabilir, böylece gözeneklerin hızlı genişlemesini engelleyebilir. Bu, gözenekleri daha ince hale getirir, köpürme etkisini destekler ve köpüklü plastikler üretir.

Kalsiyum karbonatın boyutu ve miktarı, plastik malzemelerin köpürme performansının artırılmasında büyük bir etkiye sahiptir. Çok küçük bir parçacık boyutu kolayca kümelenebilir ve çekirdekleştirici bir madde rolünü oynayamazken, çok büyük bir parçacık boyutu köpürtücü maddeyle eşleşemez. Bu nedenle, boyutunun genellikle 5μm'den küçük olması gerekir, ancak kümelenmesi kolay değildir. Eklenen miktar açısından, eklenen miktar çok düşükse, eriyikte yeterli çekirdekleşme noktası oluşamaz ve bu da düşük köpürme oranıyla sonuçlanır. Eklenen miktar çok yüksekse, eriyik mukavemeti çok düşük olur ve bu da çok fazla kırık kabarcıkla sonuçlanır ve bu da köpürme oranını azaltır.

sınırlama

Kalsiyum karbonatın plastik ürünlerdeki uygulaması büyük bir rol oynamasına rağmen, bazı sınırlamalara da sahiptir, bunların başlıcaları şunlardır:

- Kalsiyum karbonat ilavesi plastik ürünlerin tokluk ve süneklik gibi bazı özelliklerini belirli bir oranda azaltabilir.

- Kalsiyum karbonat, kendi fiziksel ve kimyasal özellikleri nedeniyle bazı yüksek performanslı, özel gereksinimli plastik ürünlerde ihtiyaçları tam olarak karşılamayabilir. Örneğin, son derece yüksek şeffaflık gereksinimleri olan plastik ürünlerde, kalsiyum karbonatın varlığı ürünün şeffaflığını etkileyebilir.

- Kalsiyum karbonat ile plastik matris arasındaki uyumluluk bazen ideal değildir ve bu da kompozit malzemenin yetersiz arayüz bağlanma mukavemetine yol açabilir. Bu, plastik ürünün genel performansını etkiler.

- Ayrıca, kalsiyum karbonatın dağılabilirliğini bazı durumlarda kontrol etmek zordur. Eşit şekilde dağılmazsa, plastik ürünün yerel performansında farklılıklara neden olabilir.

Çözüm

Plastik modifikasyonunun uçsuz bucaksız dünyasında, kalsiyum karbonat kesinlikle sıradan bir destekleyici rol değil, hak edilmiş çok yönlü bir uzmandır. Gelecekte, bilimsel araştırmaların sürekli derinleşmesiyle, kalsiyum karbonat plastik modifikasyonu alanında kesinlikle daha fazla potansiyelin kilidini açacaktır. Plastik endüstrisinin yüksek performans, çok işlevlilik ve yeşil gelişime doğru yeni yolculuğuna sürekli bir yenilikçi güç akışı enjekte edecek ve daha parlak bir bölüm yazacaktır.

Epik toz

Epic Powder, ultra ince toz endüstrisinde 20+ yıllık iş deneyimi. Ultra ince tozun gelecekteki gelişimini aktif olarak teşvik edin, ultra ince tozun ezilmesi, öğütülmesi, sınıflandırılması ve modifikasyon sürecine odaklanın. Ücretsiz danışmanlık ve özelleştirilmiş çözümler için bizimle iletişime geçin! Uzman ekibimiz, toz işleme değerinizin en üst düzeye çıkarılması için yüksek kaliteli ürünler ve hizmetler sunmaya kendini adamıştır. Epic Powder—Güvenilir Toz İşleme Uzmanınız!