Öğütülmüş kalsiyum karbonat (GCC), dolomit, mermer ve kireçtaşı gibi doğal hammaddelerden üretilir. Kırma, öğütme ve sınıflandırma gibi işlemlerden geçer. Önemli bir endüstriyel dolgu maddesi olan öğütülmüş kalsiyum karbonat üretimi, ürün inceliği gereksinimlerine ve sonraki uygulamalara bağlı olarak kuru ve ıslak proseslere ayrılır. Kuru proses, orta ila düşük incelikteki ürünler için uygundur. Örneğin, d97 ≥ 3-5μm. Basit bir proses ve düşük maliyet sunar. Islak proses ise ultra ince ürünler için kullanılır. Örneğin, 2500-6000 mesh. Daha ince ve daha homojen parçacık boyutu dağılımı sunar. Ancak prosesi daha karmaşıktır ve daha yüksek yatırım gerektirir.

Öğütülmüş Kalsiyum Karbonat Kuru Üretimi Proses ve Ekipman

Süreç Akışı

- Hammadde Ön İşlemi: El ile toplama, kaba kırma (çeneli kırıcı, darbeli kırıcı).

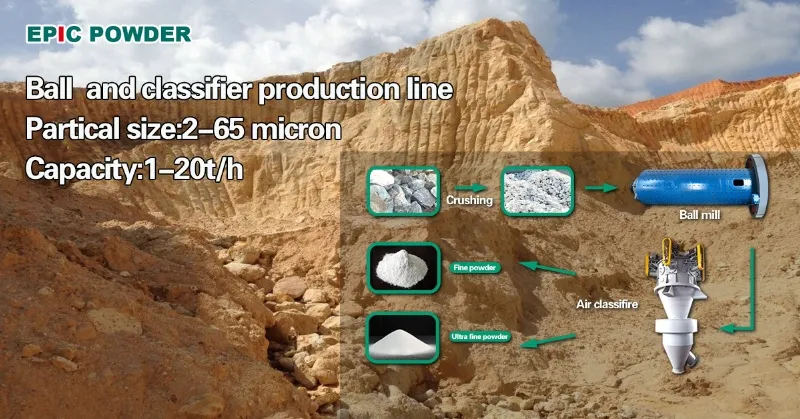

- Kuru Öğütme: Raymond değirmenleri (80-400 mesh), dikey değirmenler, ultra ince dikey değirmenler (200-2500 mesh), bilyalı değirmenler + sınıflandırıcılar (çok aşamalı sınıflandırma).

- Sınıflandırma ve Paketleme: Ultra ince sınıflandırıcılar (hava süpürmeli veya siklon tipi) nitelikli ürünleri ayırırken, niteliksiz malzemeler yeniden öğütülmek üzere geri döner.

- Yüzey Modifikasyonu (İsteğe bağlı): Ürünün dağılabilirliğini artırır.

Temel Ekipman ve Teknik Özellikler

Raymond Değirmeni: 80-400 mesh ürünler için uygundur, az yer kaplar, yüksek eleme oranına sahiptir ancak ince toz içeriği düşüktür.

Dikey Değirmen: Sınıflandırıcılarla birleştirildiğinde, orta ve yüksek kaliteli dolgu maddeleri için uygun, düşük enerji tüketimiyle 10 μm'den daha küçük parçacıklar üretebilir.

Bilyalı Değirmen + Sınıflandırıcı: Esnek parçacık boyutu kontrolü sağlar (d97=5-45μm), ancak kümeleşme ve yüksek enerji tüketimi sorunları vardır.

Jet Değirmeni: Ultra ince öğütme (<10μm) için kullanılır, yüksek enerji tüketimi ancak homojen parçacık boyutu.

Islak Proses Üretimi ve Ekipmanları

Süreç Akışı

Hammadde Kırma: Çeneli kırıcı + Raymond değirmeni (200-400 mesh'e kadar ön kırma).

Islak Öğütme: Karıştırma değirmenleri/bilyalı değirmenler (tek veya çok kademeli).

Sınıflandırma ve Dehidratasyon: Islak sınıflandırıcılar (hidrosiklonlar, disk sınıflandırıcılar) nitelikli bulamaçları ayırır, ardından yoğunlaştırma, filtreleme ve kurutma işlemlerini gerçekleştirir.

Yüzey Modifikasyonu: Modifikasyon için ıslak veya kuru post-tedavi.

Ambalajlama: Bulamaç veya kuru toz ambalajlama.

Temel Ekipman ve Teknik Özellikler

Islak Karıştırma Değirmeni: Dolgu ve kaplama sınıfı ürünler için uygun, verimli ultra ince öğütme.

Boncuk Değirmeni: Ortam dağıtımını optimize eder, aşınmayı azaltır ve taşlama verimliliğini artırır.

Sınıflandırma Ekipmanları: Küçük çaplı hidrosiklonlar, yatay vidalı sınıflandırıcılar, ancak ıslak ultra ince sınıflandırma zordur ve optimize edilmiş bir çalışma gerektirir.

Kurutma Ekipmanları: Tambur veya diskli kurutucular, aglomerasyonu önleyici tedbirlerle, gerektiğinde parçalama işlemiyle.

Avantajları ve Dezavantajları

Avantajları: İnce ürün parçacık boyutu (nano seviyesine ulaşabilir), dar dağılım, iyi yüzey modifikasyonu, üst düzey uygulamalara uygun (örneğin kağıt kaplama).

Dezavantajları: Karmaşık bir prosestir, kurutma ve dehidrasyon ekipmanları gerektirir, enerji tüketimi yüksektir ve işletme zorluğu vardır.

Süreç Seçimi ve Trendler

Süreç Seçim Kriterleri

- Ürün İnceliği: 2500 mesh altındaki ürünler için kuru proses, 2500 mesh üstü ürünler için ıslak proses uygulanır.

- Uygulama Senaryoları: Kauçuk, plastik vb. malzemelerdeki kaba dolgular için kuru proses; kağıt, kaplama ve kaplama sınıfı uygulamalar için ıslak proses.

- Maliyet ve Verimlilik: Kuru proses düşük yatırım maliyeti ve hızlı geri dönüş sağlarken, ıslak proses yüksek ürün katma değeri sunarak büyük ölçekli üretime uygundur.

Teknolojik Gelişme Trendleri

- Büyük Ölçekli ve Akıllı Otomasyon: Ekipmanlar yüksek verimli, düşük enerjili, otomasyonlu çözümlere doğru yöneliyor.

- Entegre Islak Modifikasyon: Üretim verimliliğini artırmak için öğütme ve modifikasyon bağlantılı prosesler.

- Nano Ölçekli Ürün Geliştirme: Üst düzey malzeme uygulamaları için alt mikron/nano kalsiyum karbonat üretmek amacıyla öğütme yardımcılarının kullanımı.

- Çevre Koruma ve Enerji Tasarrufu: Kurutma süreçlerinin optimize edilmesi ve toz emisyonlarının azaltılması.

Epik Toz

Epic Powder, hem kuru hem de ıslak öğütülmüş kalsiyum karbonat üretimi için eksiksiz çözümler sunan gelişmiş toz işleme ekipmanlarında uzmanlaşmıştır. Hava sınıflandırması, hassas öğütme ve yüzey modifikasyon teknolojilerindeki uzmanlığıyla Epic Powder, çok çeşitli incelik gereksinimlerinde istikrarlı ve yüksek kaliteli çıktı sağlar. İster kaba dolgu maddeleri ister ultra ince, üst düzey uygulamalar için olsun, Epic Powder ekipmanları, müşterilerin optimum üretim performansına ulaşmalarına ve değişen sektör taleplerini karşılamalarına yardımcı olmak için verimlilik, tutarlılık ve esneklik sunar.