Ultra ince malzemenin temel teknik özellikleri kalsiyum karbonat—partikül boyutu, özgül yüzey alanı, kristal formu ve yağ emilimi— uygulama performansını doğrudan etkiler. Diğer göstergeler önemli olmakla birlikte, endüstriyel olarak elde edilmeleri nispeten kolaydır. Özel ürünler söz konusu olduğunda, farklı uygulamalar farklı göstergelere farklı vurgular yapar ve farklı gereksinimler gerektirir.

Parçacık Boyutu ve Özgül Yüzey Alanı

Ultra ince için temel gereklilik kalsiyum karbonat Birincil parçacıklarının ortalama parçacık boyutunun 0,02∼0,1 μm aralığında olması gerektiğidir. Bu, "ultra ince" özelliğinin temelini oluşturur. Ancak, bunu başarmak işin yalnızca yarısını yerine getirir. Yüzey işleme ve dispersiyon teknolojileri yetersizse, birincil parçacıklar birkaç yüz nanometre boyutunda olabilen büyük ikincil parçacıklar halinde birleşecektir.

Bu nedenle, UCC'nin inceliği, kristal morfolojisi ve dispersiyon durumunun bilimsel ve kapsamlı bir değerlendirmesi, Transmisyon Elektron Mikroskobu (TEM) gözlemi ve özgül yüzey alanı ölçümünün birlikte kullanılmasını gerektirir.

İkincil parçacıkların kümelenmesini etkili bir şekilde önlemek için, ultra ince kalsiyum karbonat genellikle şu işlemlerden geçer: yüzey modifikasyonu Bu işlem sadece UCC aktivitesini iyileştirmek için değil, aynı zamanda ikincil partikül agregatlarının oluşumunu engellemek için de önemlidir.

Ultra ince kalsiyum karbonat üretimi büyük ölçüde şuna bağlıdır: hassas taşlamaİstenilen parçacık boyutuna ulaşmak için jet değirmenler veya yüksek enerjili bilyalı değirmenler gibi gelişmiş ekipmanlar kullanılır. Jet değirmenler, parçacık çarpışmalarını sağlamak için yüksek hızlı hava akışından yararlanarak homojen parçacık boyutu dağılımı ve yüksek saflık sağlar. Yüksek enerjili bilyalı değirmenler, parçacıkları rafine etmek için yoğun mekanik öğütme sağlar. Her iki yöntem de, kristal yapısını değiştirebilecek veya safsızlık oluşturabilecek aşırı öğütmeyi önlemek için hassas kontrol gerektirir.

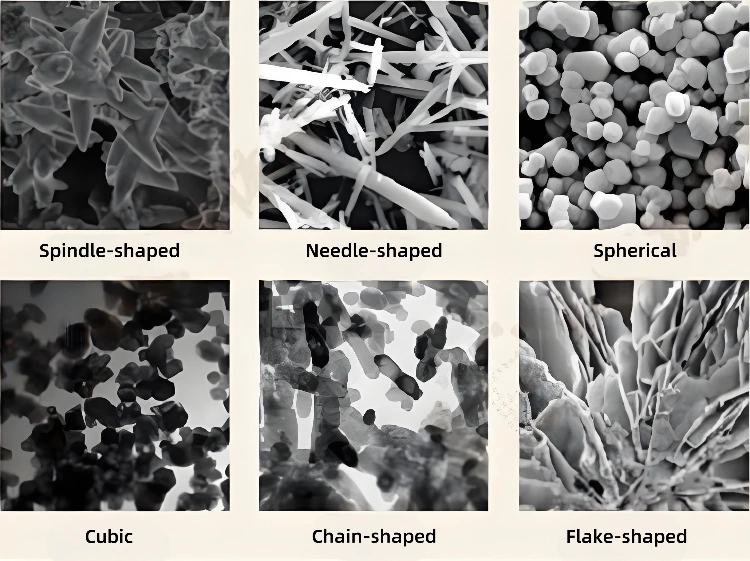

Kristal Morfolojisi

Kristal morfolojisi, ultra ince kalsiyum karbonat için bir diğer önemli teknik endekstir.

Sıradan hafif kalsiyum karbonatın iğ şeklinde olduğu bilinmektedir. PVC plastiklerde kullanıldığında, plastik filmde beyazlaşmaya yol açan önemli bir stres oluşturabilir. Bu nedenle, UCC ürünleri, özel uygulamalarına göre uyarlanmış farklı kristal morfolojilerine sahip olmalıdır.

- Plastik Uygulamaları: Basit kristal yapı, küçük hacim ve düşük yağ emilim değeri gerektirir. Kübik veya küresel Şekiller tercih edilir. Örneğin, yaklaşık 0,072 μm partikül boyutuna sahip UCC, PVC plastiklerin kalitesini artırarak ince, pürüzsüz bir yüzeye, iyi parlaklığa ve mükemmel elektrik yalıtımına sahip ürünler elde edilmesini sağlayabilir. Yumuşak kablo malzemelerinde kullanıldığında, dolgu miktarı iki katından fazla olsa bile performans standartları karşılanabilir. Plastik filmlerde beyazlamayı azaltır ve düşük sıcaklıkta uzamayı iyileştirir. Kapı, pencere ve profil gibi sert plastiklerde ise darbe dayanımını artırır ve çentikli darbe dayanımı 49,1 kJ/m2'ye kadar ulaşır.

- Kauçuk Uygulaması: Zincir benzeri Morfoloji en iyi takviye performansını sağlar. Zincir benzeri UCC, tek yönde bağlı birkaç ila düzine kristalitten oluşur ve kauçukta mükemmel dağılabilirliğe sahip bir mekansal ağ yapısı oluşturur. Karıştırma sırasında UCC zincirleri kırılarak kauçuk zincirleriyle daha güçlü bir şekilde bağlanan aktif kırılma yüzeyleri oluşturur ve takviye etkisini önemli ölçüde artırır. Kauçukta takviye performansının en güçlüden en zayıfa doğru sıralaması şöyledir: Zincir benzeri > İğne benzeri > Küresel > Kübik.

- Mürekkep Uygulaması: Kübik Morfoloji, yüksek parlaklık, iyi şeffaflık ve mükemmel akışkanlık gerektiren reçine bazlı mürekkepler için idealdir. Kübik şekil, mürekkep parlaklığı için en avantajlı olanıdır.

- Kağıt Kaplama Çökeltilmiş Kalsiyum Karbonat (PCC): Parçacık boyutlarının çoğu (0,1∼1μm) ince kalsiyum karbonat aralığında yer almasına rağmen, opaklık (örtme gücü), yüksek katı içerikli viskozite, beyazlık ve mürekkep emilim özellikleri taleplerini karşılamak için belirli kristal morfolojisi gereksinimlerine de sahiptir. Platy (Tabak benzeri) Ve Kübik morfolojileri ideal kabul edilir.

Yağ Emilim Değeri

Yağ emilim değeri, ultra ince kalsiyum karbonatın özellikle plastik, kaplama ve mürekkeplerdeki uygulama performansı için kritik öneme sahiptir. Yüksek bir yağ emilim değeri, plastiklerde büyük miktarda plastikleştirici tüketecek veya kaplama ve mürekkeplerin viskozitesini önemli ölçüde artıracaktır. Dolayısıyla, yağ emilim değeri aşırı yüksek olmamalıdır.

Bir tozun yağ emilim değerini etkileyen birçok faktör vardır. Maddenin içsel fiziksel özelliklerinin yanı sıra, toz parçacık boyutu önemli bir katkıda bulunan faktördür.

Ana İçerik

Ultra ince kalsiyum karbonatın ana içeriği (Kalsiyum Oksit içeriği), belirli bir aralıkta çok katı bir şekilde sınırlandırılmamalıdır. Bunun nedeni, çoğu uygulamada UCC'nin, dolgu malzemesini öncelikle fiziksel özellikleri aracılığıyla etkileyen ve genellikle makul bir aralıktaki ana içerik tarafından karşılanan işlevsel bir dolgu maddesi görevi görmesidir.

Hazırlık aşamasında çeşitli kontrol ajanları, dağıtıcılar ve yüzey işlem ajanları eklenir. Bu katkı maddeleri, spesifik kristal morfolojileri ve iyi bir dispersiyon elde edilmesine yardımcı olur. Ayrıca, plastik, kauçuk ve mürekkeplerin ihtiyaçlarını karşılamak için aktivasyon performansını da iyileştirirler. Kasıtlı olarak eklenen bu "kirlilikler" genellikle UCC'nin uygulama performansı üzerinde olumsuz bir etkiye sahip değildir, hatta fayda bile sağlayabilir. Ancak, bunların eklenmesi kaçınılmaz olarak ölçülen ana içeriği (Kalsiyum Oksit) etkiler.

Bununla birlikte, demir ve manganez gibi zararlı elementler sıkı bir şekilde kontrol edilmelidir. Bunlar hammaddelerden veya hazırlama sırasında ortaya çıkabilir. Bu safsızlıklar, nihai ürünün rengini olumsuz etkiler. Ayrıca reçinenin bozulmasını ve eskimesini hızlandırır. Silisyum, alüminyum ve magnezyum gibi diğer safsızlıklar ise UCC'nin beyazlığını azaltır. Ayrıca işleme operasyonlarını da etkileyebilirler. Bu nedenle, kireçtaşı hammaddeleri seçilirken sıkı bir kontrol gereklidir.

Epik Toz

Ultra ince kalsiyum karbonatın üstün performansı, temel indekslerinin, özellikle de parçacık boyutunun, kristal morfolojisinin ve yüzey aktivitesinin hassas bir şekilde kontrol edilmesinden kaynaklanmaktadır. Endüstriyel üretimde, bu özelliklere ulaşmak için yüksek kaliteli öğütme ve hazırlama teknolojisi olmazsa olmazdır. İster geleneksel ıslak/kuru öğütme ister daha gelişmiş mekanik aktivasyon yoluyla olsun, öğütme ekipmanının performansı, ürünün nihai inceliğini ve dağılabilirliğini doğrudan belirler. Epic Powder'ın örneklediği gelişmiş öğütme teknolojileri ve ekipmanları, daha verimli ve enerji tasarruflu çözümler sunmaya odaklanmıştır. Bu yenilikler, üreticilerin UCC'nin parçacık boyutu dağılımını ve kristal morfolojisini hassas bir şekilde kontrol etmelerine yardımcı olarak, çeşitli özel uygulamalarda optimum işlevselliğini garanti altına alır ve plastik, kauçuk ve mürekkep alanlarında daha fazla inovasyon ve gelişmeyi teşvik eder.