Ağır kalsiyum karbonat tozu Tipik düşük karbonlu, çevre dostu inorganik metalik olmayan mineral bir malzemedir. Nefes alabilen membranlar için önemli dolgu maddelerinden biridir. Nefes alabilen membranların hazırlanmasında, ağır kalsiyum tozu bir "gözenek oluşturucu" görevi görür. Tek yönlü veya çift eksenli germe yoluyla, polyester matris ve ağır kalsiyum parçacıkları ayrılır. Dolgu parçacıkları arasında mikro kanallar oluşur ve mikro gözenekli nefes alabilen bir membran oluşturur. Bu membran, sıvı su sızıntısını engellerken su buharı difüzyonuna izin verir. Şu anda, ağır kalsiyum tozunun (d97) inceliği ve dağılımı ile 2 µm ince toz içeriği, toz/reçine işleminin akışkanlığını doğrudan etkiler. Bu faktörler ayrıca nefes alabilen membranın üretim kararlılığını da etkiler. Membranın gerilmesi, gözenek yapısı, hava geçirgenliği ve mekanik özellikleri üzerinde önemli bir etkiye sahiptirler. Bu nedenle, bu makale öğütme ve sınıflandırma anahtar teknolojilerine odaklanmaktadır. İncelik (d97) ve 2 µm ince toz içeriği ile ilgilidir.

Statüko

Evsel ağır kalsiyumun nefes alabilen membranlarda ve diğer membran ürünlerinde uygulanması esas olarak aşağıdaki özellikleri sunmaktadır:

- d97 inceliğinin dalgalanma aralığı büyüktür ve bu da nefes alabilen membranların kalitesinde istikrarsızlığa neden olabilir. Özellikle daha büyük parçacık boyutuna sahip parçacıklar polimer matriste olduğunda, bunlar stres konsantrasyon noktaları haline gelecektir. Bu, ürünün performansını etkileyecek ve hatta sonraki işlemleri imkansız hale getirecektir;.

- 2 µm ince toz içeriği, ister çok fazla ister çok az olsun, özellikle aşırı olduğunda, toz aglomerasyonuna yol açarak sözde büyük parçacıklar oluşturabilir. Bu, tozun dağılmasını zorlaştırır ve nefes alabilen membran üretim sürecinin kararlılığını ve performansını etkiler.

- Örneklem analizine göre, yabancı bir kalsiyum karbonat şirketin membrana özgü ağır kalsiyum tozu incelendi. Toz inceliği d97 16,5~17,3 µm'dir. İncelik dalgalanması ≤1 µm'dir. 2 µm ince tozun içeriği 29,1%~30,3%'dir. Parçacık morfolojisi yaklaşık olarak küresel veya iğ şeklindedir. Bu ürünün güçlü bir pazar rekabet gücü vardır.

Öğütme İşlemi

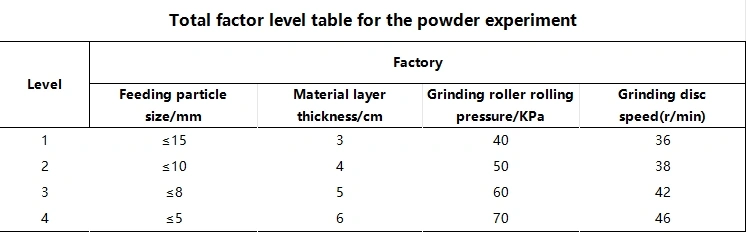

Bu deney, öğütme işlemiyle doğrudan ilişkili dört işlem parametresine odaklanır: disk hızı, silindir basıncı, besleme parçacık boyutu ve malzeme tabakası kalınlığı. Öğütülmüş tozdaki 10 µm ince toz içeriği değerlendirme kriteri olarak kullanılır. Model inşasına ve ön saha deney parametrelerine dayanarak, her faktör için seviye aralıkları tabloda gösterildiği gibi ayarlanır.

Sınıflandırma ve Sabit Akış Süreci

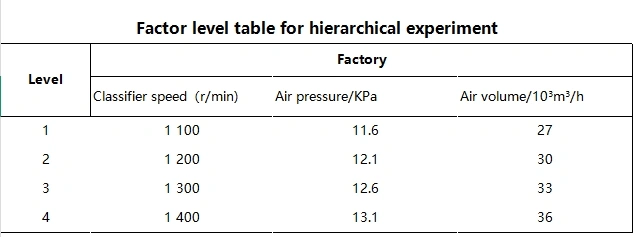

Öncekine göre sınıflandırma, hava hacmi ve basınç test parametreleri ve akış alanı modeli simülasyonu, sınıflandırıcı rotor hızı, hava hacmi ve basınç sınıflandırma deneyinin faktör seviyeleri olarak belirlenir. Sınıflandırma süreci seviyesi tabloda gösterilmiştir. Bitmiş toz inceliği d97=17±0.5 µm ve tozdaki 2 µm ince toz içeriği değerlendirme temeli olarak kullanılır.

Endüstriyel Üretim ve Uygulama

Disk hızı 42 d/dk'ya, besleme partikül boyutu 8 mm'yi aşmayan, malzeme tabaka kalınlığı 6 cm ve silindir basıncı 60 kPa olarak ayarlandı.

Sınıflandırıcı rotor hızı 1400 r/dk, hava basıncı 12,1 kPa ve hava hacmi 2,7×10⁴ m³/sa olarak ayarlandı ve bu parametreler sistem çalışma parametreleri olarak ayarlandı. Sahada üç sürekli 12 saatlik sistem çalışması gerçekleştirildikten sonra sonuçlar şunları gösterdi:

- Ürün inceliği d97 16,53 ile 17,32 µm arasında değişmektedir.

- 2 µm ince toz içeriği 28.9% ile 30.3% arasında bulunmuştur.

Bu sonuçlar, 28-31%'nin d97 = 17±0,5 µm ve 2 µm ince toz içeriğine sahip yabancı ürün spesifikasyonlarını karşılamış olup, performansının benzer yerli ürünlerden daha iyi olduğu tespit edilmiştir.

Çözüm

Öğütme ve sınıflandırma sabit akış prosesinin deneysel incelenmesi, ekipman parametrelerinin ve parçacık boyutu tespitinin gerçek zamanlı izlenmesi ve proses parametresi simülasyonu yoluyla, bitmiş toz için sabit akış proses parametreleri aşağıdaki gibi belirlenmiştir:

Optimum öğütme parametreleri şunlardır:

- Disk hızı: 42 d/dak

- Besleme parçacık boyutu: ≤8 mm

- Malzeme katman kalınlığı: 6 cm

- Silindir basıncı: 60 kPa

Ortogonal deneyin sonuçları önceki deneysel tahminlerle tutarlıydı.

En uygun sınıflandırma parametreleri şunlardı:

- Sınıflandırıcı rotor hızı: 1400 d/dak

- Hava basıncı: 12,1 kPa

- Hava hacmi: 2,7×10⁴ m³/h

Ortogonal deney sonuçlarıyla yapılan karşılaştırma, sınıflandırma etkisinin ve öngörülen bitmiş toz kalifikasyon oranının tutarlı olduğunu göstermiştir.

Yukarıdaki deneysel araştırma ile proses parametreleri, enerji verimliliği ve yüksek verimlilikte üretim ağır kalsiyum karbonat tozu Nefes alabilen membranlar için başarı sağlandı.

Epik Toz

Epic Powder, ultra ince toz endüstrisinde 20+ yıllık iş deneyimi. Ultra ince tozun gelecekteki gelişimini aktif olarak teşvik edin, ultra ince tozun ezilmesi, öğütülmesi, sınıflandırılması ve modifikasyon sürecine odaklanın. Ücretsiz danışmanlık ve özelleştirilmiş çözümler için bizimle iletişime geçin! Uzman ekibimiz, toz işleme değerinizin en üst düzeye çıkarılması için yüksek kaliteli ürünler ve hizmetler sunmaya kendini adamıştır. Epic Powder—Güvenilir Toz İşleme Uzmanınız!