Günümüzde kağıt yapımında kullanılan dolgu maddesi ve pigment miktarı, en önemli hammaddelerden biri olarak elyaftan sonra ikinci sırada yer almaktadır. Yaygın kağıt yapım dolgu maddeleri arasında kalsiyum karbonat, talk, kaolin, volastonit, bentonit ve diğerleri bulunur. Asidik kağıt yapım süreci giderek nötr ve alkali süreçlere doğru kaydıkça, kalsiyum karbonatKağıt yapımında önemli bir hammadde olan , kağıt endüstrisinde giderek daha fazla kullanılmaktadır.

Rolü Kalsiyum karbonat Kağıt Endüstrisinde

Kalsiyum karbonat esas olarak kağıt yapımında iki ana şekilde kullanılır: kağıt yapımında dolgu maddesi olarak ve kaplama pigmenti olarak.

Dolgu maddesi

Kağıt yapımında kullanılan dolgu maddeleri, genellikle suda çözünmeyen veya az çözünen ince, beyaz mineral tozlardır. Kağıda dolgu maddesi eklemenin temel amaçları şunlardır:

- Dolgu maddeleri, kağıt hamurundaki liflerin arasına dağılarak boşlukları doldurur ve kağıdın opaklık ve parlaklık gibi optik özelliklerini iyileştirir.

- Kağıdın mürekkebi emme özelliğini artırarak baskıya daha uygun hale getirir.

- İletkenliği veya ısı direncini artırmak gibi kağıt özelliklerine ilişkin belirli özel gereksinimleri karşılayın.

- Lif hammaddelerinin kullanımını azaltarak üretim maliyetlerini düşürmek.

- Dolgu maddeleri geniş bir özgül yüzey alanına sahip olduklarından reçine sorunlarının giderilmesine yardımcı olurlar.

Kalsiyum karbonatın kağıt yapımında dolgu maddesi olarak kullanılmasının avantajları şunlardır:

- Bol kaynak ve düşük maliyet.

- İnce parçacıklar, yüksek beyazlık ve önemli ölçüde iyileştirilmiş kağıt opaklığı.

- Hızlı mürekkep emilimi, kağıdın mürekkebi daha iyi kavramasını sağlar.

- Kağıdı daha yumuşak, daha yoğun yapar ve ona yüksek parlaklık verir.

- Kağıdın fiziksel dayanıklılığına çok az etkisi vardır.

Eklenen dolgu maddesi miktarı, esas olarak kağıt türü, hamur türü, dolgu maddesinin özellikleri ve kağıt üretim koşulları gibi faktörlere bağlıdır. Elyaf tüketiminden tasarruf etmek ve üretim maliyetlerini düşürmek için, kağıdın üretim ve kullanım gereksinimlerini karşıladığından emin olurken dolgu maddesi miktarı da uygun şekilde artırılmalıdır.

Kaplama

Kaplamanın amacı, nihai basılı kağıt veya kartonun kalitesini ve homojenliğini artırmaktır. Kaplama pigmentlerinin temel amacı, daha iyi optik özellikler, pürüzsüzlük ve parlaklık elde etmektir. En önemli faktör, daha iyi bir baskı görsel efekti elde etmektir. Kağıt kaplamaları genellikle pigmentler, bağlayıcılar, katkı maddeleri ve sudan oluşur ve pigmentler bunların en önemlisidir. Kaplamalı kağıdın özellikleri büyük ölçüde pigment seçimine bağlıdır.

Yüksek beyazlığı ve iyi akışkanlığı sayesinde kalsiyum karbonat, yüksek katı madde içerikli kaplamaların hazırlanması için uygundur. Daha az bağlayıcı gerektirir ve kaplamanın mürekkep emilimini artırır. Ayrıca iyi beyazlık ve ton sağlayarak geçirgenliği artırır. Kalsiyum karbonat, en yaygın kullanılan kaplama pigmentlerinden biridir.

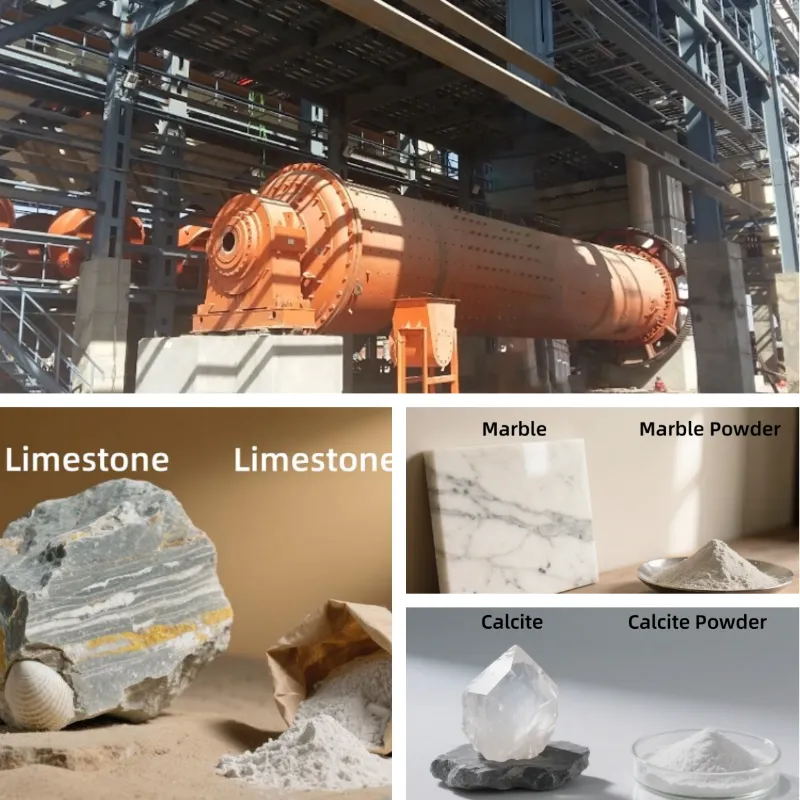

Kağıt Endüstrisinde Öğütülmüş Kalsiyum Karbonat (GCC) ve Çöktürülmüş Kalsiyum Karbonat (PCC) Uygulamalarındaki Farklılıklar

Öğütülmüş kalsiyum karbonat (GCC), sigara kağıdı, filtre kağıdı ve özel düşük gramajlı kağıtlar hariç olmak üzere, baskı kağıdı, yazı kağıdı, ofis kağıdı ve reklam kağıtlarında dolgu maddesi olarak kullanılır. Çöktürülmüş kalsiyum karbonat (PCC) her türlü kağıda uygulanabilir, ancak şu anda çoğunlukla sigara kağıdı, ofis bilgi kağıtları (örneğin faks kağıdı, enstrüman kayıt kağıdı, mürekkep püskürtmeli kağıt), düşük gramajlı gazete kağıdı ve düşük gramajlı kuşe kağıt gibi yüksek kaliteli kağıtlarda dolgu maddesi olarak kullanılmaktadır. Hem GCC hem de PCC, kağıt yapım dolgu maddesi olarak kendi avantajlarına sahiptir ve hangi türün kullanılacağı, kağıt üretim sürecinin özel gereksinimlerine bağlıdır.

- GCC, PCC'den daha iyi akışkanlığa sahiptir ve kaplamalarda bağlayıcı kullanımından tasarruf sağlar, bu da onu yüksek katı madde içerikli kaplamalar ve giderek artan oranda yüksek oranlı formülasyonlar için uygun hale getirir.

- PCC'nin üretim maliyetinin yüksek olması ve nispeten zayıf reolojik özellikleri nedeniyle, kaplama uygulamalarında henüz GCC ile rekabet edememektedir.

Bununla birlikte, modifiye PCC veya daha ince kalsiyum karbonat nanopartikülleri, kağıt endüstrisindeki işlevsel uygulamalarıyla yaygın olarak kabul görmüştür. Maliyetleri düşürürken kağıda özgül özellikler kazandırmaya yardımcı olurlar. Kağıt kalitesi üzerindeki etkileri aşağıdaki hususları içerir:

Sertlik

Kağıdın sertliği, kalınlığının ve elastik modülünün bir fonksiyonudur. Dolgu maddelerinin sertlik üzerindeki etkisi, hem hacim yoğunluğu hem de çekme dayanımı üzerindeki etkisini dikkate almalıdır.

- Dolgu oranı düşük olduğunda, dolgu maddesi ilavesinin kağıdın sertliği üzerinde çok az etkisi olur.

- Dolgu oranı arttığında, dolgu miktarı arttıkça sertlik önemli ölçüde azalır.

Yoğunluk (Toplu Yoğunluk)

Kağıt liflerinin yoğunluğu santimetre küp başına 1 gram iken, çoğu dolgu maddesinin yoğunluğu santimetre küp başına 2,5 ila 3,0 gram arasındadır. Bu nedenle, dolgu maddesi eklenmesi kağıdın hacim yoğunluğunu değiştirir.

Kağıt Gücü

Kağıdın mukavemeti, lifler arasındaki bağa dayanır ve dolgu maddesi eklenmesi liflerin bağlanmasını azaltır. Bu nedenle, çok fazla dolgu maddesi eklemek kağıdın mukavemetini önemli ölçüde azaltabilir. Bu durum, en çok çekme mukavemeti, katlanma dayanıklılığı ve patlama mukavemeti açısından belirginleşirken, yırtılma mukavemeti daha az etkilenir. Bazı kağıt katkı maddelerinin kullanılması, mukavemet kaybını azaltmaya yardımcı olabilir.

Opaklığın İyileştirilmesi

Dolgu maddesi içermeyen kağıt, lifler ve havadan oluşur. Hava, lifler arasındaki boşlukları doldurur ve havanın kırılma indisi lifin kırılma indisinden farklı olduğundan, ışığın bir kısmı lif-hava arayüzünde dağılarak kağıda belirli (nispeten düşük) bir opaklık kazandırır. Bu da baskıda düşük opaklığa neden olur.

Selülozdan daha yüksek kırılma indisine sahip kalsiyum karbonat eklendiğinde, kağıt içindeki saçılma arayüzlerinin sayısı artar. Özellikle üç tür arayüz vardır: lif-hava, dolgu-lif ve dolgu-hava. En büyük saçılma dolgu-hava arayüzünde meydana gelir ve böylece kağıdın opaklığı artar.

Baskı Kağıdı Performansına Etkisi

Baskı kağıdına kalsiyum karbonat eklemek, kağıdın parlaklığını, pürüzsüzlüğünü, opaklığını ve sertliğini artırarak baskı kalitesini artırır. Ayrıca mürekkebin tutunma kabiliyetini, yumuşaklığını ve stabilitesini iyileştirerek basılı ürünlerin kalitesinin artmasına yardımcı olur.

Elbette, çok fazla dolgu maddesi eklemek bazı olumsuz etkilere yol açabilir; özellikle de kağıt mukavemetinde ve boyutlandırma performansında düşüşe neden olabilir. Bu durum, baskı sırasında kağıt tozu, tüylenme veya mürekkep bulaşması gibi sorunlara yol açabilir. Dolgu maddeleri ayrıca sürtünme nedeniyle baskı kalıplarını aşındırabilir, ancak PCC kullanımı bu etkiyi en aza indirebilir.

Özel Kağıt Özellikleri Üzerindeki Etki

Nanokalsiyum karbonat üzerine yapılan araştırmalar, kağıt yapımında nanokalsiyum karbonat dolgu maddelerinin eklenmesinin kağıda aşağıdaki özellikleri kazandırabileceğini göstermektedir:

- Kağıdın eskime sürecini yavaşlatır, daha uzun süre korunmasını sağlar.

- Belirli miktarda UV ışığını emebilir.

- Kağıdın sararmasını ve kırılganlaşmasını önler, iyi bir izolasyon özelliği sağlar.

Kaplama pigmenti olarak kullanıldığında nanokalsiyum karbonat, kaplama katmanının parlaklığını, beyazlığını ve tonunu iyileştirmeye yardımcı olur. Beyaz pigmentlerin saflığını sağlar ve opaklığı, parlaklığı ve baskı parlaklığını artırır. Ayrıca kaplama hazırlama sıvılarının reolojik özelliklerini değiştirebilir ve yalıtım, iletkenlik ve antibakteriyel özellikler gibi işlevsel kaplamalar sağlayabilir. Nanokalsiyum karbonat, kağıt yapım dolgusu olarak çoğunlukla çocuk bezi, hijyenik ped, fotoğraf mürekkep püskürtmeli kağıt, mendil ve nefes alabilen membranlar gibi özel kağıt ürünlerinin üretiminde kullanılır.

Epik Toz

Epic Powder, ultra ince toz endüstrisinde 20+ yıllık iş deneyimi. Ultra ince tozun gelecekteki gelişimini aktif olarak teşvik edin, ultra ince tozun ezilmesi, öğütülmesi, sınıflandırılması ve modifikasyon sürecine odaklanın. Ücretsiz danışmanlık ve özelleştirilmiş çözümler için bizimle iletişime geçin! Uzman ekibimiz, toz işleme değerinizin en üst düzeye çıkarılması için yüksek kaliteli ürünler ve hizmetler sunmaya kendini adamıştır. Epic Powder—Güvenilir Toz İşleme Uzmanınız!