Carbonato de cálcio é um composto inorgânico amplamente utilizado em áreas industriais. Sua tecnologia de processamento impacta diretamente a qualidade e o desempenho do produto. A moagem de bolas, como um equipamento de moagem clássico, desempenha um papel fundamental no processamento de carbonato de cálcio. Este artigo detalha o processo de moagem de bolas de carbonato de cálcio. Aborda a preparação da matéria-prima, britagem, moagem, classificação, coleta e embalagem, oferecendo considerações práticas para os leitores.

Preparação de matéria-prima

O primeiro passo no carbonato de cálcio processo de moagem de bolas selecionando matérias-primas adequadas. Fontes comuns incluem calcita, mármore e calcário. A qualidade da matéria-prima afeta diretamente a qualidade do produto final. Portanto, uma seleção rigorosa é necessária. Pureza, dureza e tamanho das partículas são fatores-chave. Matérias-primas de alta pureza reduzem as impurezas. Dureza e tamanho das partículas adequados facilitam a britagem e a moagem.

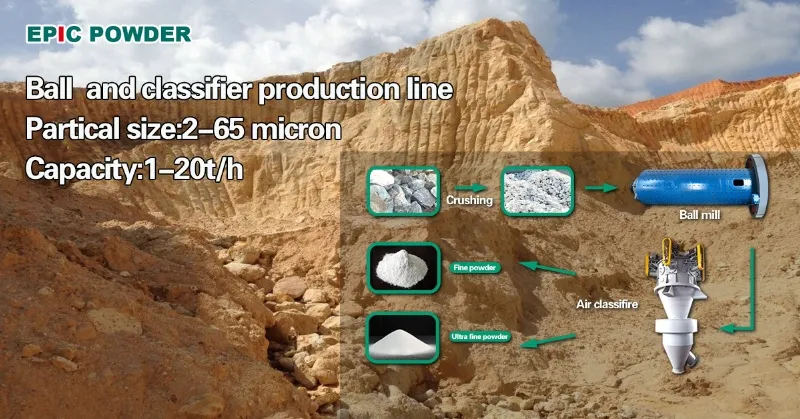

Antes de entrar no moinho de bolas, as matérias-primas normalmente passam por britagem. Grandes minérios de carbonato de cálcio são britados com britadores de mandíbula ou martelo até um tamanho adequado (20 a 40 mm). O material britado é então transportado para o silo de matéria-prima, preparando-o para a moagem. Processo de Moagem de Bolas.

O moinho de bolas é o equipamento principal para a moagem de carbonato de cálcio. Ele utiliza esferas de moagem (esferas de aço ou cerâmica) que se movem dentro do tambor para impactar, moer e triturar o material. A matéria-prima entra no moinho de bolas pela porta de alimentação. A esfera de moagem é elevada a uma determinada altura pela rotação do tambor e cai, impactando o material. Isso, juntamente com o movimento relativo entre a esfera de moagem e a parede do tambor, tritura o material em pó fino.

A eficiência da moagem de esferas depende de vários fatores. Estes incluem o tipo, tamanho e taxa de enchimento do meio de moagem, a velocidade do tambor, a taxa de enchimento do material e as propriedades do material. Esses parâmetros precisam ser ajustados de acordo com a dureza e o tamanho de partícula alvo do carbonato de cálcio. Para minérios mais duros, utilize esferas de aço maiores e mais densas e aumente a velocidade do tambor para potencializar o efeito da moagem. A taxa de enchimento do material deve ser controlada para evitar prejudicar o movimento do meio de moagem ou reduzir a eficiência.

Processo de moagem de bolas de carbonato de cálcio

O moinho de bolas é o equipamento principal para moagem de carbonato de cálcio. Ele utiliza esferas de moagem (esferas de aço ou cerâmica) que se movem dentro do tambor para impactar, moer e triturar o material. A matéria-prima entra no moinho de bolas pela porta de alimentação. A esfera de moagem é elevada a uma determinada altura pela rotação do tambor e cai, impactando o material. Isso, juntamente com o movimento relativo entre a esfera de moagem e a parede do tambor, tritura o material em pó fino.

A eficiência da moagem de esferas depende de vários fatores. Estes incluem o tipo, tamanho e taxa de enchimento do meio de moagem, a velocidade do tambor, a taxa de enchimento do material e as propriedades do material. Esses parâmetros precisam ser ajustados de acordo com a dureza e o tamanho de partícula alvo do carbonato de cálcio. Para minérios mais duros, utilize esferas de aço maiores e mais densas e aumente a velocidade do tambor para potencializar o efeito da moagem. A taxa de enchimento do material deve ser controlada para evitar prejudicar o movimento do meio de moagem ou reduzir a eficiência.

Classificação e Coleção

O carbonato de cálcio moído é descarregado do moinho de bolas e transportado para um classificador para separação granulométrica. O classificador separa as partículas com base no tamanho. O pó fino entra no sistema de coleta, enquanto o pó grosso retorna ao moinho de bolas para remoagem. A velocidade e o fluxo de ar do classificador são essenciais para controlar o tamanho das partículas. O ajuste da velocidade do classificador permite a produção de pós com diferentes finuras, variando de 80 mesh a 3000 mesh.

O sistema de coleta normalmente inclui um separador ciclônico e um filtro de mangas. O separador ciclônico remove a maior parte do pó do fluxo de ar. O filtro de mangas captura o pó fino restante, garantindo um ambiente limpo. O pó coletado é então transportado para o silo de produto acabado, pronto para embalagem. Otimização e Considerações do Processo

- Manutenção de Equipamentos: Os corpos de moagem e revestimentos do moinho de bolas se desgastam com o tempo. Inspeções e substituições regulares são necessárias para manter a eficiência da moagem e a qualidade do produto. Rolamentos e outras peças também precisam de lubrificação para um funcionamento suave.

- Controle de Consumo de Energia: A moagem de esferas consome energia significativa. Ao otimizar a classificação do meio de moagem, a velocidade do tambor e a taxa de enchimento do material, o consumo de energia por unidade de produto pode ser reduzido. A classificação adequada do meio melhora a eficiência da moagem e reduz o desperdício de energia.

- Medidas Ambientais: O processo de moagem gera poeira, portanto, sistemas eficientes de coleta de poeira são necessários para atender aos padrões de emissão. Moinhos de bolas também produzem ruído, portanto, medidas de redução de ruído devem ser implementadas.

- Diversificação de produtosAjustando os parâmetros do classificador e o tempo de moagem, é possível produzir diferentes níveis de finura de carbonato de cálcio. Isso atende às necessidades de diversos setores, incluindo revestimentos, plásticos e fabricação de papel.

Áreas de aplicação

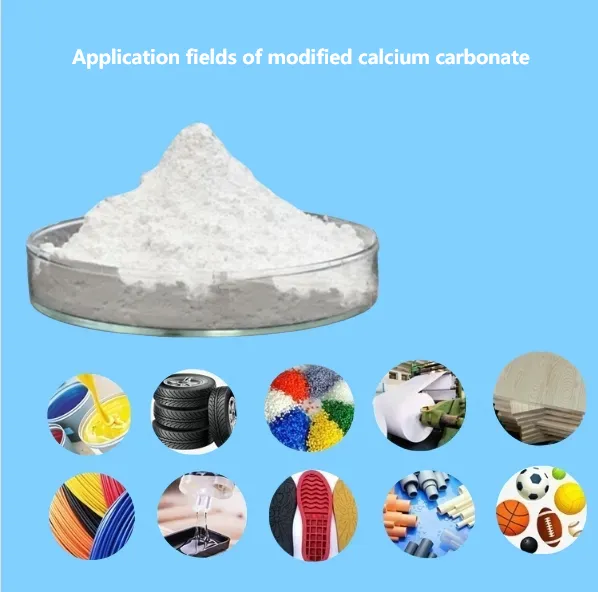

O pó de carbonato de cálcio moído em bolas é usado em muitas indústrias:

- Indústria do Plástico: Como enchimento, melhora a resistência, a rigidez e a estabilidade dimensional dos produtos plásticos, ao mesmo tempo que reduz os custos de produção.

- Indústria de Revestimentos: Como um pigmento extensor, ele melhora a cobertura, o nivelamento e a resistência às intempéries, aprimorando o desempenho do revestimento.

- Indústria de papel: Usado como enchimento e revestimento, melhora a brancura, a suavidade e a capacidade de impressão, melhorando a qualidade do papel.

- Indústria da Borracha: Aumenta a resistência ao desgaste, ao envelhecimento e à tração, prolongando a vida útil dos produtos de borracha.

Pó épico

A Epic Powder atua no setor de equipamentos para processamento de pó há muitos anos. O equipamento de moagem de bolas desenvolvido pela Epic Powder, juntamente com os sistemas de classificação e coleta de suporte, oferece um forte suporte à moagem de bolas de carbonato de cálcio. Do processamento da matéria-prima à produção do produto acabado, as soluções da Epic Powder otimizam processos, aumentam a eficiência e atendem às diversas necessidades da indústria. Essas soluções contribuem para o desenvolvimento eficiente da indústria de processamento de carbonato de cálcio.