Existem muitos tipos de carbonato de cálcio moído Equipamentos de moagem e processamento. Combinados com máquinas de grau ultrafino, criam um sistema de processamento ultrafino. Este sistema geralmente atinge o efeito desejado de produção ultrafina. Atualmente, a demanda principal por produtos de cálcio pesado está entre 600 e 1500 mesh. Comparado ao talco, barita e caulim, o valor agregado do cálcio pesado é relativamente baixo. A escala é um dos principais fatores que afetam a lucratividade dos produtos de cálcio pesado.

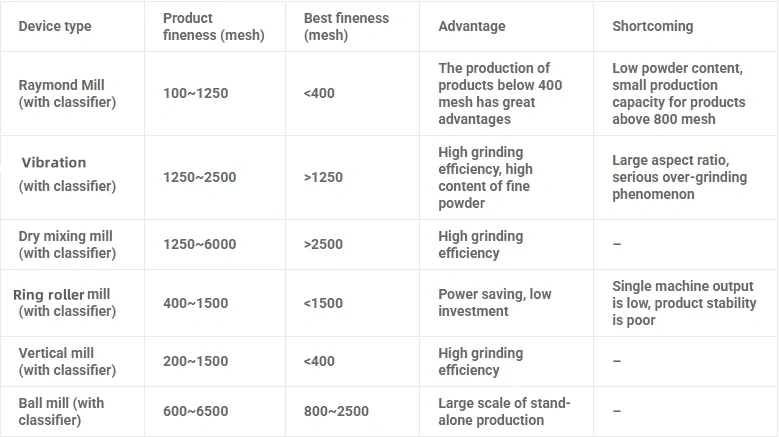

O equipamento de processamento ultrafino de carbonato de cálcio moído é dividido em equipamentos de moagem e equipamentos de classificação. O equipamento de moagem inclui Moinho Raymond, moinho vibratório e moinho de agitação a seco. Inclui também moinho de anel moinho de rolos, moinho vertical e moinho de bolasAlém disso, a máquina de classificação ultrafina do tipo impulsor adota corrente parasita forçada. Sistemas de classificação fina são cruciais para alcançar a qualidade consistente do produto. O controle de precisão também é importante para manter a distribuição granulométrica desejada. À medida que a tecnologia avança, novos materiais e métodos de processamento estão sendo explorados. Essas inovações visam aprimorar o desempenho e a eficiência dos sistemas de processamento de cálcio pesado.

Comparação de vários tipos de equipamentos de processamento ultrafino

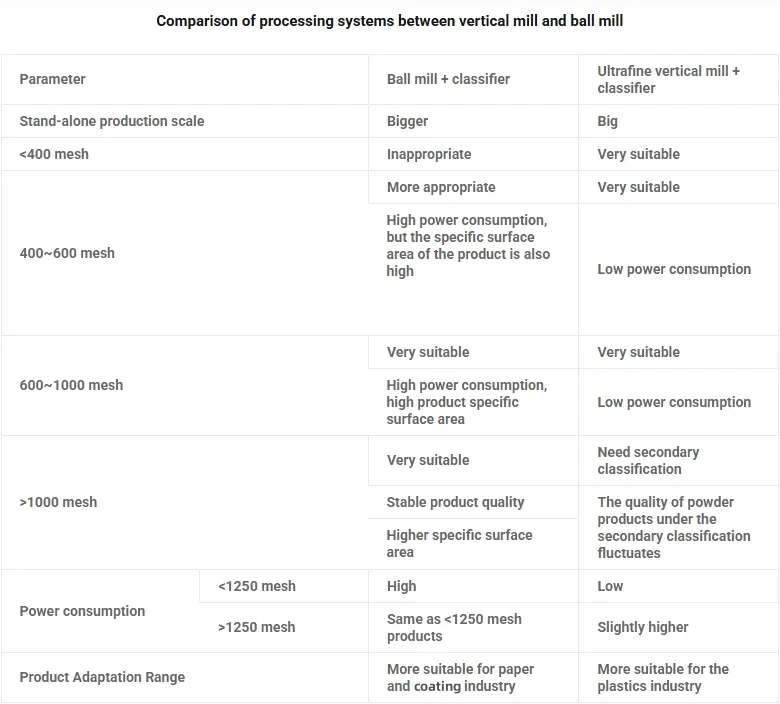

Comparação de sistemas de processamento entre moinho vertical e moinho de bolas

O moinho vertical é utilizado para produzir cálcio pesado. A finura do produto moído é geralmente inferior a 1000 mesh. Na classificação secundária, a qualidade do pó pode variar. Essa flutuação frequentemente resulta em um produto de qualidade inferior. A variação na finura pode afetar a consistência e o desempenho do produto. Se for produzido um produto com 1250 mesh, os produtos acima devem ser classificados duas vezes. Da mesma forma, a classificação secundária do pó de 800 mesh produzido pelo moinho vertical resulta em diferentes distribuições granulométricas dos dois produtos inferiores, o que dificulta a definição da qualidade dos produtos inferiores.

O uso de moinhos de bolas e classificadores de grande porte possibilita a produção de cálcio pesado em larga escala com uma única máquina. A capacidade do moinho de bolas é a maior possível em uma única máquina, e seu desempenho é mais proeminente na produção de produtos com mais de 1250 mesh. O moinho vertical superfino apresenta um efeito evidente de economia de energia na produção de produtos de cálcio pesado com 400 a 1000 mesh. A produção de classificadores de grande porte tem se mostrado muito madura e confiável, produzindo pó de carbonato de cálcio moído com menos de 2500 mesh, o que reduz significativamente os custos de investimento e manutenção. O uso combinado de vários classificadores de grande porte é uma maneira eficaz de diversificar os produtos simultaneamente. A demanda por pó de cálcio pesado ultrafino com menos de 2 μm está aumentando rapidamente, e a pesquisa sobre classificadores submicrométricos de grande porte é a principal tarefa no momento.

Conclusão

Em conclusão, a combinação de carbonato de cálcio moído e equipamentos avançados de processamento superfino melhora significativamente a qualidade e o desempenho do produto. Ao atingir tamanhos de partículas mais finos e melhor controle sobre as propriedades do material, essa tecnologia atende a uma ampla gama de indústrias, de plásticos a tintas, garantindo uma produção eficiente e características aprimoradas do produto.

Pó épico

Epic Powder, com mais de 20 anos de experiência na indústria de pós ultrafinos. Promovemos ativamente o desenvolvimento futuro de pós ultrafinos, com foco em processos de britagem, moagem, classificação e modificação de pós ultrafinos. Entre em contato conosco para uma consulta gratuita e soluções personalizadas! Nossa equipe de especialistas se dedica a fornecer produtos e serviços de alta qualidade para maximizar o valor do seu processamento de pós. Epic Powder — Seu especialista confiável em processamento de pós!