Pós de carbonato de cálcio, comumente conhecido como calcário ou pó de pedra, é composto principalmente de carbonato de cálcio. É ligeiramente alcalino, insolúvel em água e solúvel em ácidos.

É uma das substâncias mais comuns na Terra, encontrada em rochas como aragonita, calcita, giz, calcário, mármore e travertino. É também um componente importante de ossos e conchas de animais.

Os pós de carbonato de cálcio podem ser categorizados em: pó de cálcio pesado, pó de cálcio leve, pó de cálcio ativado, pó de cálcio de dessulfuração de gases de combustão e carbonato de cálcio ultrafino.

Principais usos do pó de carbonato de cálcio

Indústria da Borracha

O pó de carbonato de cálcio (400 mesh, brancura: 93%, teor de cálcio: 96%) é um dos enchimentos mais utilizados na indústria da borracha. É usado para aumentar o volume de produtos de borracha e reduzir a quantidade de borracha natural, que é cara, reduzindo assim os custos. A adição de pó de carbonato de cálcio à borracha melhora a resistência à tração, à ruptura e ao desgaste em comparação com os vulcanizados de borracha pura.

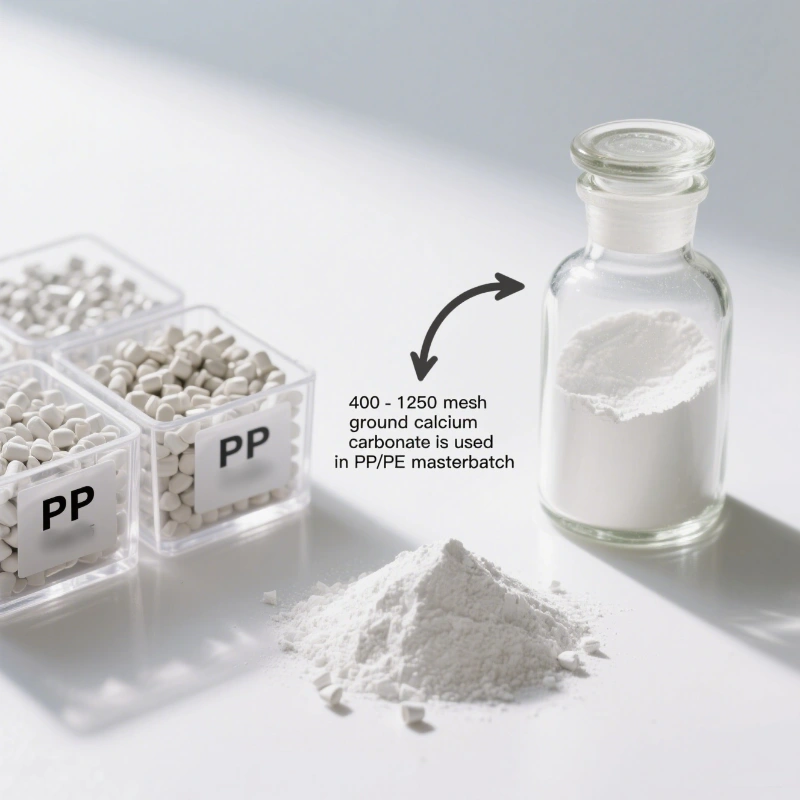

Indústria do Plástico

Em masterbatches plásticos e concentrados de cor (400 mesh, alvura: 95%, teor de cálcio: 99%), o carbonato de cálcio atua como material de base. Ele estabiliza as dimensões dos produtos plásticos, aumenta a dureza e melhora o brilho e a lisura da superfície. Sua alvura (acima de 90) também permite a substituição de pigmentos brancos caros.

Indústria de tintas

O pó de carbonato de cálcio para tintas e tintas látex (800–1000 mesh, brancura: 95%, teor de cálcio: 96%) é amplamente utilizado, com um uso típico de 30% ou mais em tintas espessas.

Revestimentos à base de água

O pó de carbonato de cálcio (800-1000 mesh, brancura: 95%, teor de cálcio: 96%) é comumente utilizado em revestimentos à base de água, melhorando propriedades como não sedimentação, fácil dispersão e bom brilho. É normalmente utilizado em quantidades de 20-60%.

Indústria de papel

O pó de cálcio pesado (325 mesh, brancura: 95%, teor de cálcio: 98%) desempenha um papel significativo na indústria de papel, garantindo resistência e brancura do papel a um custo menor.

Indústria da Construção

O pó de cálcio para argamassa seca (325 mesh, brancura: 95%, teor de cálcio: 98%) é importante na produção de concreto, reduzindo os custos de produção e aumentando a tenacidade e a resistência do produto.

Indústria de tetos à prova de fogo

Pó de cálcio para tetos à prova de fogo (600 mesh, brancura: 95%, teor de cálcio: 98,5%) melhora a brancura, o brilho e o desempenho à prova de fogo.

Indústria de Mármore Artificial

O pó de cálcio para mármore artificial (325 mesh, brancura: 95%, teor de cálcio: 98,5%) é amplamente utilizado na produção de mármore artificial por sua pureza e ausência de impurezas.

Indústria de pisos cerâmicos

O pó de cálcio para pisos de cerâmica (400 mesh, brancura: 95%, teor de cálcio: 98,5%) é usado para aumentar a brancura, a resistência e a tenacidade dos pisos de cerâmica, ao mesmo tempo que reduz os custos de produção.

Pó de cálcio pesado Processo de produção

A produção de pó de cálcio pesado pode ser realizada por meio de processos secos e úmidos.

Processo Seco

O processo a seco é normalmente usado quando as matérias-primas são simples, o calcário é abundante e o investimento em equipamentos é relativamente alto.

Tratamento de matéria-prima:

- Britagem: Minérios de cálcio (como calcário e calcita) são britados em tamanhos de partículas adequados.

- Calcinação: O calcário é calcinado em altas temperaturas (geralmente 900°C a 1000°C), convertendo-o em cal viva (óxido de cálcio).

Processo de reação:

- Hidratação: A cal viva reage com água para produzir hidróxido de cálcio. Essa é uma reação exotérmica, e o hidróxido de cálcio resultante é posteriormente processado e finamente moído.

Moagem fina e embalagem:

- Moagem fina: O produto hidratado é finamente moído e classificado para atingir o tamanho de partícula e a qualidade do produto desejados.

- Embalagem: O pó de cálcio pesado processado é embalado em conformidade com os padrões de higiene e requisitos de segurança antes do armazenamento e da venda.

Processo úmido:

O processo úmido é adequado para matérias-primas com alto teor de silicato ou outros elementos difíceis de processar e quando é necessário um produto mais fino e de maior pureza.

Embalagem: O produto final é embalado, obedecendo aos padrões de higiene e segurança, antes do armazenamento e da venda.

Tratamento de matéria-prima:

Lixiviação: Minérios de cálcio são lixiviados para obter uma solução, normalmente usando ácidos ou outros solventes.

Precipitação: Ao adicionar reagentes adequados (como hidróxido de sódio), os componentes de cálcio na solução precipitam como matéria sólida.

Processo de reação:

Cálcio precipitado: os compostos de cálcio precipitados (por exemplo, carbonato de cálcio) são filtrados, lavados e secos para produzir pó de cálcio pesado.

Moagem fina e embalagem:

Moagem fina: O pó de cálcio pesado precipitado úmido é moído finamente para atingir o tamanho e a qualidade de partícula necessários.

Classificação de Pós de Carbonato de Cálcio

A triagem do pó de cálcio refere-se à sua classificação com base no tamanho das partículas para obter produtos dentro da faixa de tamanho desejada. A triagem é uma etapa crucial na produção de pó de cálcio, pois o tamanho das partículas afeta diretamente seu desempenho em diferentes aplicações. Abaixo estão as etapas básicas e os métodos comuns para a triagem do pó de cálcio:

Pré-tratamento:

Antes da triagem, o pó de cálcio bruto normalmente passa por um pré-tratamento para remover impurezas e eliminar poeira ou aglomerados. Isso pode ser feito por métodos físicos (p. ex., separação por ar, separação magnética) ou químicos (p. ex., lavagem ácida, lavagem alcalina).

Operação de triagem:

O pó de cálcio pré-tratado é alimentado em equipamentos de peneiramento (como peneiras vibratórias ou classificadores de ar). O pó é classificado por vibração mecânica ou fluxo de ar.

- Peneiras vibratórias: Um método comum em que o pó é classificado em camadas em uma tela.

- Classificadores de ar: Particularmente útil para pós finos ou aplicações que exigem separação de alta precisão.

Coleta e Processamento:

Após a triagem, o pó de cálcio é coletado em diferentes tamanhos de partículas (grossa, média, fina) para atender às necessidades específicas da aplicação. Produtos finos ou de alta precisão podem exigir moagem fina ou triagem adicionais para atingir padrões de qualidade mais elevados.

Importância da classificação dos pós de carbonato de cálcio

Controle de Qualidade do Produto: A triagem ajuda a controlar a distribuição do tamanho das partículas, garantindo que o produto atenda às especificações técnicas exigidas.

Desempenho do aplicativo: Diferentes aplicações exigem tamanhos de partículas específicos. A classificação correta melhora o desempenho do pó de cálcio em diversos campos.

Eficiência de produção: Equipamentos e métodos de triagem adequados melhoram a eficiência da produção, reduzem custos e minimizam o desperdício.

Pó épico

A produção e a classificação de pós de carbonato de cálcio envolvem processos precisos para atender às necessidades específicas da indústria. Com os avançados equipamentos de moagem e classificação a ar da Epic Powder, é possível produzir pós de carbonato de cálcio finamente moídos e de alta qualidade, garantindo desempenho ideal em uma variedade de aplicações. Seja para borracha, plástico, tinta ou construção, as soluções da Epic Powder oferecem métodos confiáveis e econômicos para aprimorar a funcionalidade e a eficiência do carbonato de cálcio em diversos setores.