Bột canxi cacbonat nặng là vật liệu khoáng vô cơ phi kim loại thân thiện với môi trường, ít carbon điển hình. Đây là một trong những chất độn quan trọng cho màng thoáng khí. Trong quá trình chuẩn bị màng thoáng khí, bột canxi nặng đóng vai trò là “chất tạo xốp”. Thông qua quá trình kéo giãn đơn hướng hoặc song trục, ma trận polyester và các hạt canxi nặng tách ra. Các kênh siêu nhỏ được hình thành giữa các hạt độn, tạo ra màng thoáng khí vi xốp. Màng này cho phép hơi nước khuếch tán đồng thời ngăn chặn rò rỉ nước lỏng. Hiện nay, độ mịn của bột canxi nặng (d97) và sự phân bố của nó, cũng như hàm lượng bột mịn 2 µm, ảnh hưởng trực tiếp đến khả năng chảy của quá trình xử lý bột/nhựa. Các yếu tố này cũng ảnh hưởng đến độ ổn định sản xuất của màng thoáng khí. Chúng có tác động quan trọng đến khả năng kéo giãn, cấu trúc lỗ rỗng, khả năng thấm khí và các đặc tính cơ học của màng. Do đó, bài viết này tập trung vào các công nghệ nghiền và phân loại chính. Nó liên quan đến độ mịn (d97) và hàm lượng bột mịn 2 µm.

Tình trạng hiện tại

Việc ứng dụng canxi nặng trong nước vào màng thoáng khí và các sản phẩm màng khác chủ yếu có những đặc điểm sau:

- Phạm vi dao động của độ mịn d97 lớn, có thể gây ra sự không ổn định về chất lượng của màng thoáng khí. Đặc biệt là khi các hạt có kích thước hạt lớn hơn nằm trong ma trận polyme, chúng sẽ trở thành điểm tập trung ứng suất. Điều này sẽ ảnh hưởng đến hiệu suất của sản phẩm và thậm chí khiến quá trình xử lý hạ nguồn trở nên bất khả thi;.

- Hàm lượng bột mịn 2 µm, quá nhiều hoặc quá ít, đặc biệt là khi quá nhiều, có thể dẫn đến tình trạng bột kết tụ, hình thành các hạt giả lớn. Điều này khiến bột khó phân tán, ảnh hưởng đến tính ổn định của quá trình sản xuất màng thoáng khí và hiệu suất của nó.

- Theo phân tích mẫu, một nước ngoài canxi cacbonat Công ty đã nghiên cứu bột canxi nặng đặc hiệu màng của công ty. Độ mịn bột d97 là 16,5~17,3 µm. Độ mịn dao động là ≤1 µm. Hàm lượng bột mịn 2 µm là 29,1%~30,3%. Hình thái hạt gần giống hình cầu hoặc hình thoi. Sản phẩm này có sức cạnh tranh mạnh trên thị trường.

Quá trình nghiền

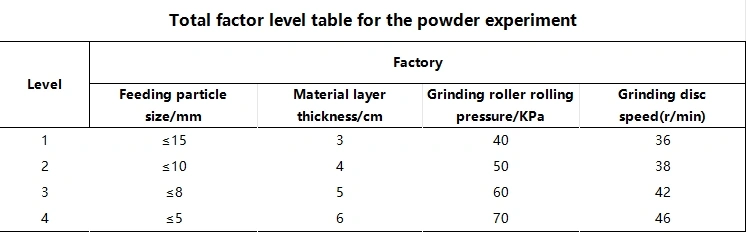

Thí nghiệm này tập trung vào bốn thông số quy trình liên quan trực tiếp đến quy trình nghiền: tốc độ đĩa, áp suất con lăn, kích thước hạt nạp và độ dày lớp vật liệu. Hàm lượng bột mịn 10 µm trong bột nghiền được sử dụng làm tiêu chí đánh giá. Dựa trên cấu trúc mô hình và các thông số thí nghiệm thực địa sơ bộ, phạm vi mức cho từng yếu tố được thiết lập như trong bảng.

Phân loại và quá trình dòng chảy ổn định

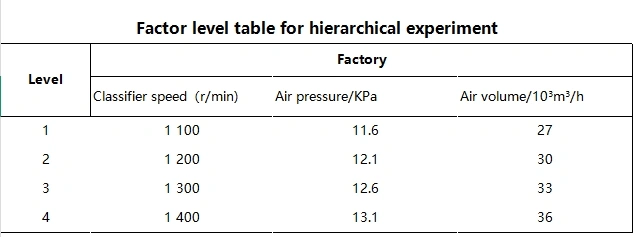

Theo như trước đó phân loại, các thông số thử nghiệm thể tích và áp suất không khí và mô phỏng mô hình trường dòng chảy, tốc độ rôto phân loại, thể tích không khí và áp suất được xác định là các mức yếu tố của thí nghiệm phân loại. Mức quy trình phân loại được thể hiện trong bảng. Độ mịn bột thành phẩm d97=17±0.5 µm và hàm lượng bột mịn 2 µm trong bột được sử dụng làm cơ sở đánh giá.

Sản xuất công nghiệp và ứng dụng

Tốc độ đĩa được thiết lập ở mức 42 vòng/phút, với kích thước hạt nạp liệu không quá 8 mm, độ dày lớp vật liệu là 6 cm và áp suất con lăn là 60 kPa.

Tốc độ rôto phân loại được đặt thành 1400 vòng/phút, áp suất không khí thành 12,1 kPa và thể tích không khí thành 2,7×10⁴ m³/h và các thông số này được đặt làm thông số vận hành hệ thống. Sau khi tiến hành ba lần chạy hệ thống liên tục trong 12 giờ tại chỗ, kết quả cho thấy:

- Độ mịn của sản phẩm d97 dao động từ 16,53 đến 17,32 µm.

- Hàm lượng bột mịn 2 µm nằm trong khoảng từ 28,9% đến 30,3%.

Kết quả này đáp ứng được thông số kỹ thuật của sản phẩm nước ngoài là d97 = 17±0,5 µm và hàm lượng bột mịn 2 µm 28-31%, hiệu suất tốt hơn so với các sản phẩm trong nước tương tự.

Phần kết luận

Thông qua quá trình nghiên cứu thực nghiệm về quá trình nghiền và phân loại dòng chảy ổn định, theo dõi thời gian thực các thông số thiết bị và phát hiện kích thước hạt, cũng như mô phỏng thông số quy trình, các thông số quy trình dòng chảy ổn định cho bột thành phẩm đã được xác định như sau:

Các thông số nghiền tối ưu là:

- Tốc độ đĩa: 42 vòng/phút

- Kích thước hạt thức ăn: ≤8 mm

- Độ dày lớp vật liệu: 6 cm

- Áp suất con lăn: 60 kPa

Kết quả từ thí nghiệm trực giao phù hợp với những dự đoán thí nghiệm trước đó.

Các tham số phân loại tối ưu là:

- Tốc độ rotor phân loại: 1400 vòng/phút

- Áp suất không khí: 12,1 kPa

- Lưu lượng không khí: 2,7×10⁴ m³/h

So sánh với kết quả thí nghiệm trực giao cho thấy hiệu quả phân loại và tỷ lệ chất lượng bột thành phẩm dự đoán là nhất quán.

Thông qua nghiên cứu thực nghiệm trên về các thông số quy trình, sản xuất tiết kiệm năng lượng và hiệu suất cao bột canxi cacbonat nặng đã đạt được màng thở.

Bột Epic

Epic Powder, hơn 20 năm kinh nghiệm làm việc trong ngành bột siêu mịn. Tích cực thúc đẩy sự phát triển trong tương lai của bột siêu mịn, tập trung vào quá trình nghiền, xay, phân loại và sửa đổi bột siêu mịn. Liên hệ với chúng tôi để được tư vấn miễn phí và các giải pháp tùy chỉnh! Đội ngũ chuyên gia của chúng tôi tận tâm cung cấp các sản phẩm và dịch vụ chất lượng cao để tối đa hóa giá trị chế biến bột của bạn. Epic Powder—Chuyên gia chế biến bột đáng tin cậy của bạn!