Moinho Raymond

O moinho Raymond, também chamado de moinho de rolos Raymond, combina moagem, classificação e, se necessário, secagem em uma máquina para produzir pós de tamanho preciso para atender às especificações exatas de produção. É uma retificadora fina eficiente para produção de pó em grande escala.

Materiais aplicados:

vários minerais não inflamáveis e explosivos, como gesso, talco, calcita, calcário, mármore, feldspato potássico, barita, dolomita, granito, caulim, bentonita, pedra medicinal, minério de ferro, etc.

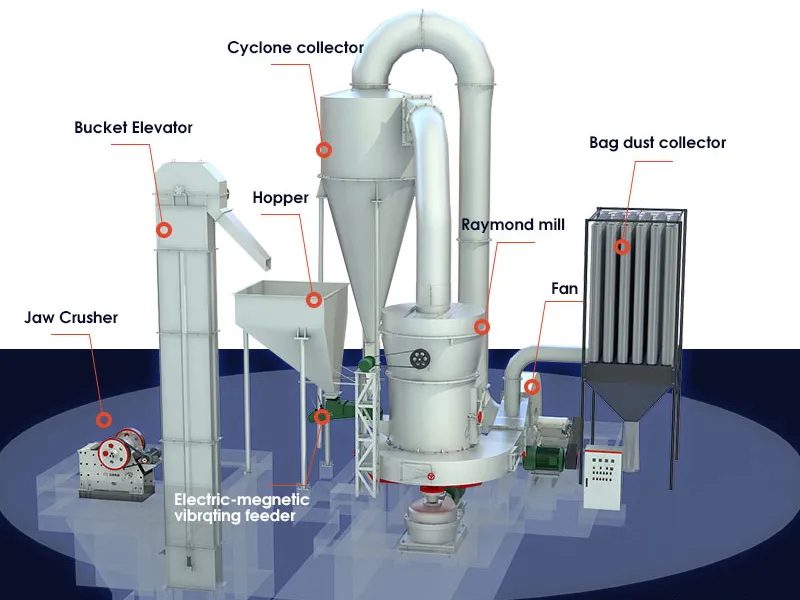

Princípio de funcionamento do moinho Raymond

- As matérias-primas são trituradas em um tamanho de partícula especificado por um britador de mandíbula, elevadas até a tremonha por um elevador de caçambas e, em seguida, enviadas quantitativamente para a câmara de moagem por uma máquina de alimentação.

- As pás rotativas recolhem a matéria-prima e projetam-na entre os rolos e o anel onde ocorre a moagem.

- O pó pulverizado é soprado para o classificador pelo fluxo de ar do soprador para classificação. As partículas superdimensionadas caem na câmara de moagem para reafiação. Os pós qualificados fluem para o coletor de ciclone através do classificador e são coletados como produtos finais.

- Para garantir que o moinho Raymond funcione sob pressão negativa, o aumento do fluxo de ar entra no coletor de pó pulsado através do tubo e é descarregado na atmosfera após a purificação. A operação livre de poeira na oficina é realizada pelo coletor de pulsos.

Características do moinho Raymond

1. Grande produção e alta eficiência de moagem

Saídas de 8 a 176 toneladas por turno (8 horas). O pó acabado tem finura uniforme e a taxa de passagem é tão alta quanto 99%.

2. Capacidade de produzir pós de diferentes tamanhos de partículas

Diferentes usos de pó requerem diferentes tamanhos de partículas. Portanto, a finura do moinho Raymond pode ser ajustada arbitrariamente entre 0,173 mm e 0,044 mm. O tamanho de partícula superior alcançável é de 800 mesh.

3. Baixo consumo de energia

O moinho de pêndulo Raymond atinge altos requisitos de distribuição de tamanho de grão com facilidade e extrema eficiência energética, mesmo no caso das mais altas exigências em relação à finura a ser alcançada.

4. Design extremamente robusto e durável

Menos vibração devido à caixa de engrenagens integrada que aumenta a massa do moinho e ao dispositivo antivibração de design especial. A redução da vibração evita rachaduras ou danos à estrutura e à caixa de retorno devido à vibração e fadiga de longo prazo.

As peças importantes são feitas de aço de alta qualidade e as peças de desgaste são feitas de excelentes materiais resistentes ao desgaste para melhorar a resistência ao desgaste.

5. Proteção ambiental

O bom desempenho de vedação do equipamento e o coletor de pó de pulso total garantem que a taxa de remoção de pó possa atingir 99%.

6. Controle automático

O sistema elétrico adota controle centralizado e a oficina de retificação pode basicamente realizar esforços não tripulados.

Casos relacionados à produção de carbonato de cálcio

Projetos nesta área

Equipamentos de moagem de carbonato de cálcio: como é feito o “ouro branco” da indústria moderna

O carbonato de cálcio (CaCO₃) é um material inorgânico não metálico amplamente utilizado,

O carbonato de cálcio está remodelando a indústria de compósitos plásticos

Na história da indústria de plásticos, o carbonato de cálcio tem

Carbonato de cálcio — o “grão da indústria”

Nos sistemas industriais modernos, o carbonato de cálcio (CaCO₃) é conhecido como

Aplicações e perspectivas de mercado do carbonato de cálcio ultrafino em vários setores

De acordo com diferentes métodos de produção, o carbonato de cálcio pode ser classificado

Principais índices técnicos do carbonato de cálcio ultrafino: preparação por moagem e requisitos de desempenho em diversas aplicações

As principais especificações técnicas do carbonato de cálcio ultrafino — tamanho de partícula,

Quais são as funções do carbonato de cálcio em materiais de eletrodos negativos?

Impulsionadas pela transição energética global e pelas estratégias de “duplo carbono”, as baterias de íons de lítio

30 milhões

RESPONDA EM 30 MINUTOS

24H

FORNECER SOLUÇÕES TÉCNICAS EM 24 HORAS

2H

RESPONDER ÀS PERGUNTAS DO CLIENTE EM 2 HORAS

72H

FORNECER SOLUÇÕES DENTRO DE 72 HORAS